Seit den 1960er Jahren spielen keimfreie Verpackungen eine wichtige Rolle für die Lebensmittelsicherheit. Dennoch gab es seit dieser Zeit kaum Innovationen. Chemikalien und Hitze sind nach wie vor die gängigsten Methoden zur Sterilisation von Lebensmittelverpackungen – wie schon vor Jahrzehnten. Das könnte sich endlich ändern, denn gepulstes Licht hat sich als hochwirksame und energieeffiziente Alternative mit vielen Einsatzmöglichkeiten herausgestellt.

Keimfreies Verpacken bedeutet: die vom Produkt getrennte Entkeimung der Verpackung und anschließend das schnellstmögliche Verschließen unter sterilen Bedingungen. Die Vorteile sind die Vermeidung von Verunreinigungen, reduzierter Kühlbedarf, eine verlängerte Haltbarkeit sowie die Erhaltung von Geschmack und Nährwerten der Lebensmittel.

Doch so wichtig dieser Prozess auch ist, so alt sind die dafür eingesetzten Techniken – mit Einschränkungen sowohl für die Anwendung als auch die Wirksamkeit. Beispielsweise ist die chemische Behandlung mit Chlor, Peressigsäure oder Wasserstoffperoxid zwar sehr effektiv, chemische Rückstände können aber allergische Reaktionen oder Krankheiten verursachen, insbesondere wenn sie ins Produkt gelangen. Viele Chemikalien erfordern darüber hinaus eine spezielle, aufwendige Entsorgung.

Wärmebehandlung durch Dampf, heißes Wasser oder Luft wird häufig in Kombination mit Chemikalien eingesetzt. So können Bakterien zwar auf unterschiedlichsten Verpackungsmaterialien abgetötet werden, aber die Energiekosten sind erheblich. Wärme kann unter Umständen auch den Verpackungsmaterialien schaden oder deren Nutzen beeinträchtigen.

Andere entkeimende Verpackungsmethoden sind die Retortenverarbeitung und die Verpackung unter Schutzatmosphäre. Aber wie die chemische und Wärmebehandlung können sie sich auf Verpackungsmaterialien auswirken und teuer in der Implementierung und im Unterhalt sein.

Die Alternative: gepulstes Licht

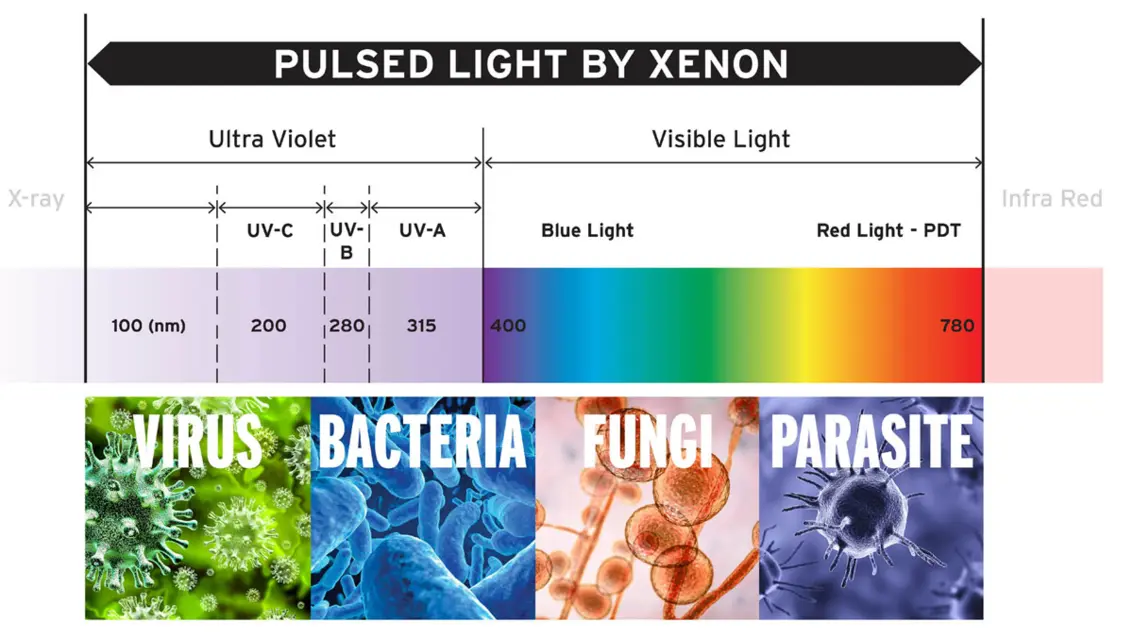

Gepulstes Licht besteht aus einer Reihe intensiver UV-C-Lichtblitze, die viel Energie aber kaum Wärme abgeben. Im Grunde wird konzentriertes Sonnenlicht in Form von Hochleistungsimpulsen mehrerer Megawatt genutzt.

Gepulstes Licht unterscheidet sich dabei stark von energiearmem UV-Licht, das z.B. in der Dermatologie und einigen Verbraucheranwendungen eingesetzt wird, denn es ist um Größenordnungen effektiver.

Gepulstes Licht ist hochwirksam bei der Abtötung von Krankheitserregern. Es wirkt auf DNA-Ebene, deaktiviert Enzyme und zerstört Nukleinsäure. Darüber hinaus wirkt es in Sekunden und ist frei von Chemikalien und Gasen.

Da es keine Nebenprodukte erzeugt und die Verpackungseigenschaften nicht beeinträchtigt, kann es an viele Produktionsumgebungen angepasst werden.

Tatsächlich ist die Technik von der FDA, der US-amerikanischen Arzneimittelbehörde „Food and Drug Administration“, für Lebensmittel zugelassen, sodass es auch nach der Verpackung risikolos angewendet werden kann, ohne die Lebensmittel selbst zu beeinträchtigen.

Die Entkeimung von Joghurtbechern unmittelbar vor der Befüllung ist eine typische Anwendung (siehe Titelbild).

Was die Forschung zeigt

Gepulstes Licht hat sich in zahlreichen Studien als wirksam bei der Zerstörung von Krankheitserregern erwiesen. Beispielsweise hat die Pennsylvania State University in breit angelegten Untersuchungen die Wirksamkeit belegt – einschließlich einer Studie, die zeigt, dass gepulstes Licht zur sicheren Desinfektion von Eierschalen verwendet werden kann. Forscher der Cornell University im US-Bundesstaat New York haben gepulstes Licht im Zusammenhang mit Lebensmittelverpackungen untersucht.

Unter Leitung von Dr. Carmen Moraru, Professorin am Lehrstuhl für Lebensmittelwissenschaften, zeigen ihre Forschungen vielversprechende Ergebnisse. In zahlreichen Experimenten zerstörte gepulstes Licht widerstandsfähige Krankheitserreger wie Listerien und E. coli schnell und ohne die Lebensmittelqualität zu beeinträchtigen. Darüber hinaus entwickeln Mikroorganismen, die wiederholt gepulstem Licht ausgesetzt waren, keine Resistenzen.

Was gehört zu einem Pulsed-Light-System?

Ein typisches Pulsed-Light-System besteht aus einer oder mehreren Blitzlampen, einer Stromversorgung, einem luftgekühlten Gehäuse und Controllern. Für den Energiebedarf eines einfachen Systems reicht ein Standard-Stromanschluss aus.

Die Effektivität hängt von der direkten Belichtung durch die Speziallampen ab. Mit anderen Worten: Es funktioniert auf Oberflächen, die dem Licht direkt ausgesetzt sind. Um eine vollständige Belichtung zu erzielen, müssen die Blitzlampen den richtigen Arbeitsabstand und Einfallswinkel sowie die passende Energie und das richtige Timing für die Anwendung haben.

Da jede Lebensmittelverpackung anders ist, sind Tests notwendig, um die optimale Konfiguration zu finden. Polytec bietet SteriPulse-Systeme in vielen unterschiedlichen Lampengrößen und -formen. So lassen sie sich relativ einfach in alle möglichen Verpackungsanwendungen integrieren.

Gepulstes Licht in Produktionsumgebungen

Ein großer Vorteil von gepulstem Licht ist, dass es praktisch überall im Prozess der Lebensmittelproduktion und -verpackung eingesetzt werden kann, auch mit Materialien und Lebensmitteln, bei denen andere Sterilisierungstechniken nicht verwendet werden können.

Somit kommt gepulstes Licht sowohl als zusätzliche Maßnahme in Kombination mit anderen Techniken infrage, als Ersatz für weniger effektive Prozesse oder als eine völlig neue Methode. Zum Beispiel kann gepulstes Licht in der herkömmlichen Vorfüllphase zur Anwendung kommen werden, aber auch inline für eine fortlaufende Sterilisation während und nach dem Verpackungsprozess.

Sobald ein System installiert ist, läuft es mit geringerem Wartungsaufwand und Energieverbrauch als chemische oder thermische Methoden.

Gepulstes Licht kann auch in anderen Bereichen der Lebensmittelverarbeitung eingesetzt werden, beispielsweise zur kontinuierlichen Sterilisation auf Förderband-Systemen. Es wird sogar zur Desinfektion von Böden und Lüftungssystemen angewendet. Fast jedes System für Lebensmittelsicherheit kann durch ein gepulstes Licht-System als zusätzliche Sicherung verbessert werden.

The lamps operate with high efficiency, using less energy than conventional disinfection methods. Cooling ensures dairy products don’t heat up during disinfection, and the stainless steel, washable lamp housing can be easily cleaned with steam if needed. The system is user-friendly and simple to operate, reducing operational complexity. Users avoid waste disposal, chemical handling, and chemical residues altogether.

Fazit

Neue Technologien sind Teil der Lösung, durch Lebensmittel übertragene Krankheiten zu vermeiden. Gepulstes Licht ist eine solche Technologie.

Um bei der Lebensmittelsicherheit wirksam zu sein, muss eine solche Anlage konsistente Leistungen liefern. Sowohl die Forschung als auch aktuelle Industrieanwendungen zeigen, dass die Technik mit gepulstem Licht sicher, effizient, vielseitig und im Vergleich zu herkömmlichen Methoden auch deutlich umweltfreundlicher ist.