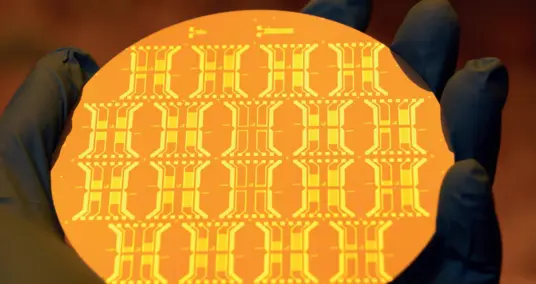

使用光学自由曲面可以简化复杂的透镜系统,从而使其结构更加紧凑和重量优化。此外,光学自由曲面的使用还可以实现全新的功能。与此同时,它们的制造工艺更为复杂,耗时更久且成本昂贵。使用数控机床可以小批量地高效生产单个自由曲面。

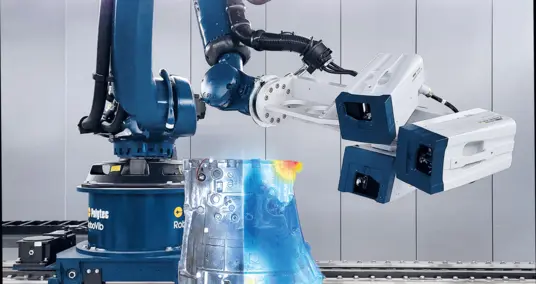

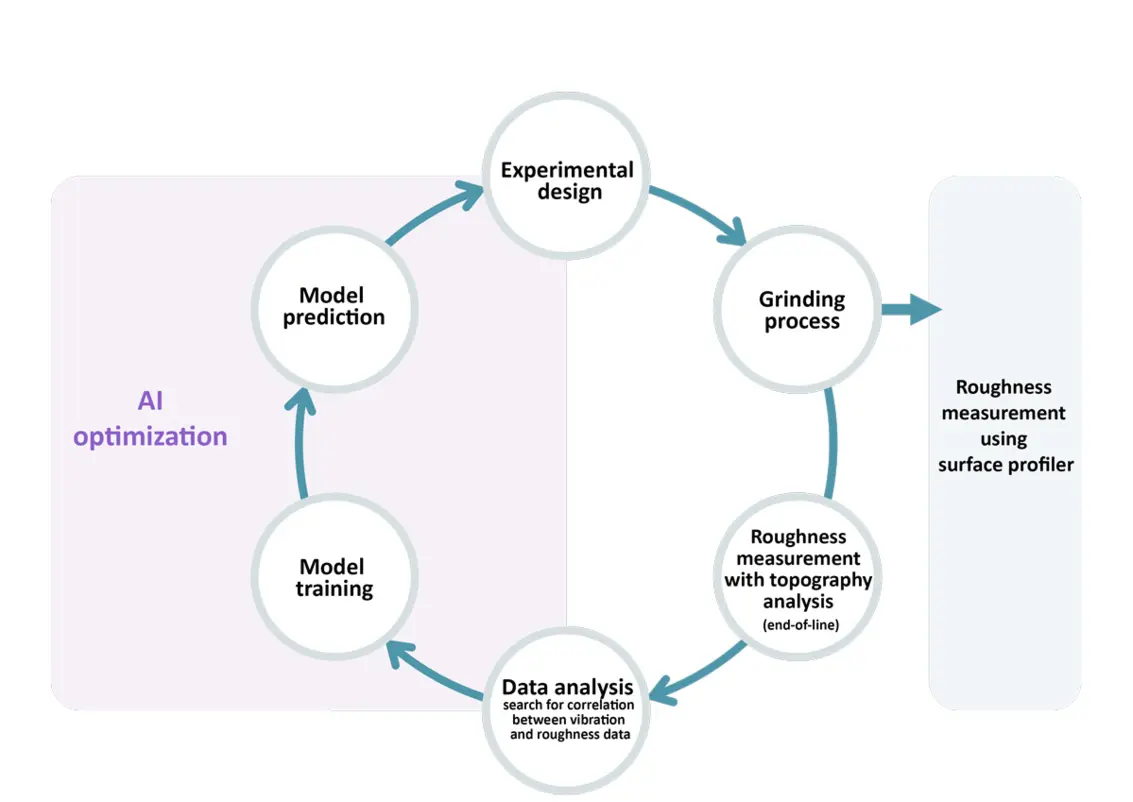

德国恩斯特-阿贝应用科学大学正致力于优化制造工艺,目的是根据表面加工过程中记录的振动数据和人工智能进行直接评估,对部件表面质量进行预测。为此,对影响工艺的多个变量进行识别、量化和优化,从而实现最佳生产结果

机械参数对表面质量的影响

光学自由曲面不仅要求加工尺寸精度高,而且要避免如因加工过程中的机床振动引起的短频和中频表面缺陷。最佳的表面质量是通过最终的超细磨削工艺来实现。然而,从粗磨到细磨再到超细磨工艺,最终产品质量受到许多变量影响。除了所使用的刀具及其与加工面的空间位置外,诸如速度、进给速率、进给深度和用于激励刀具的超声波频率等工艺参数也起着重要作用。

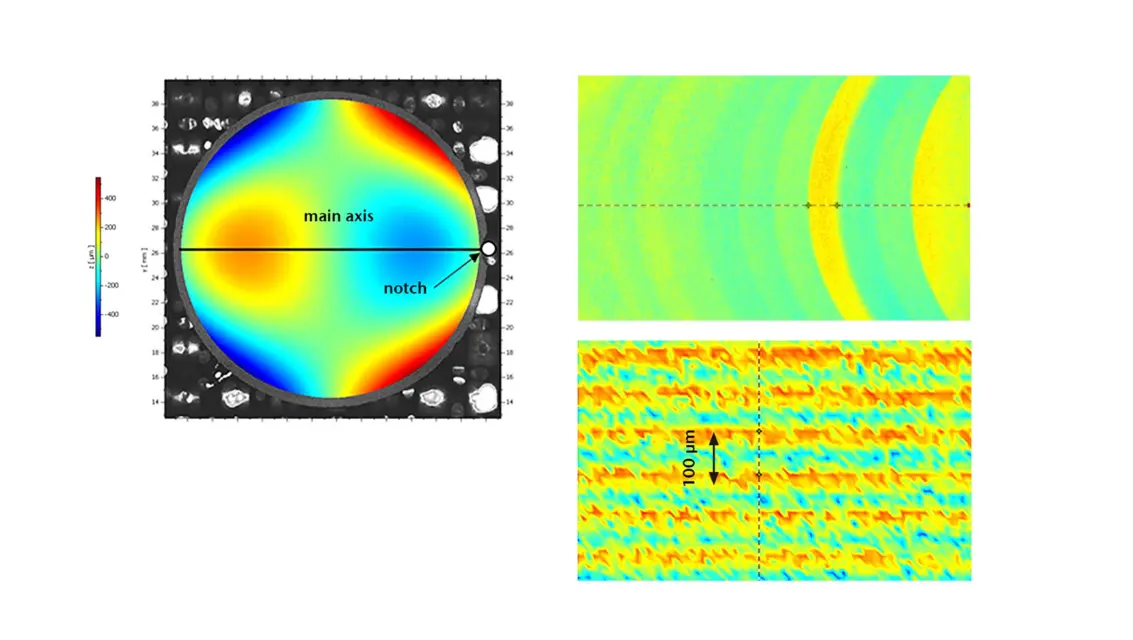

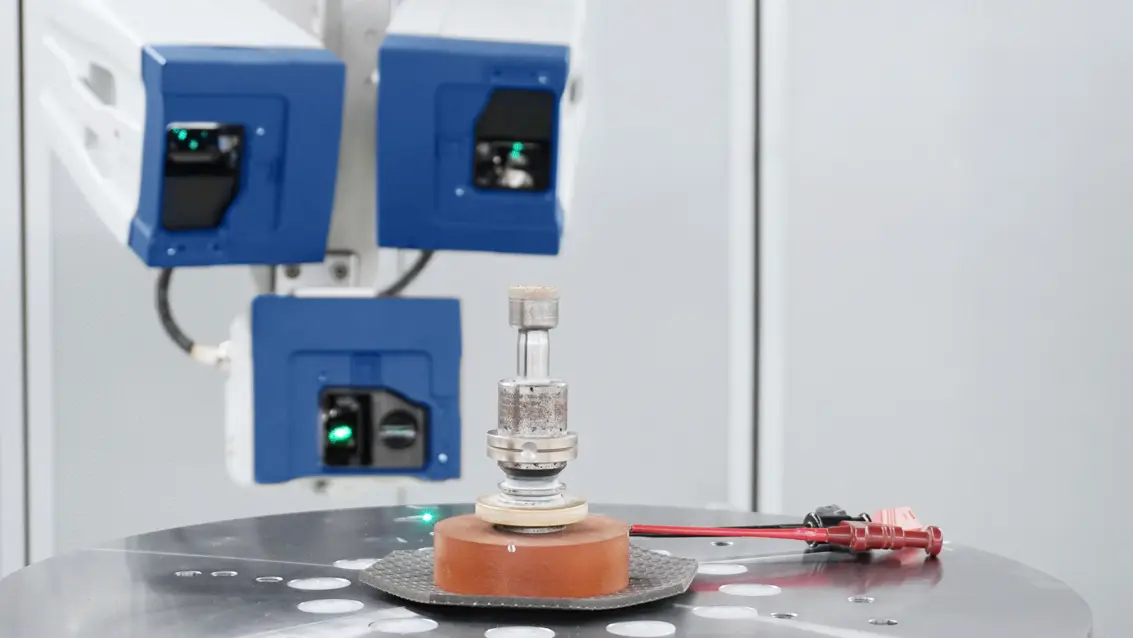

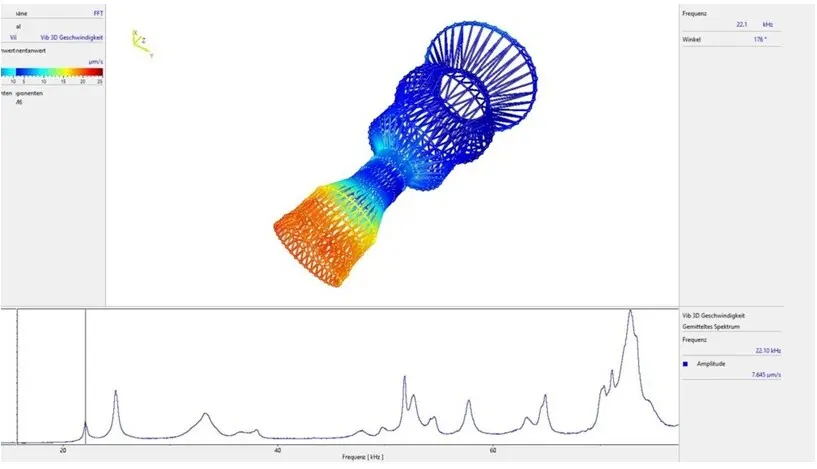

只有最优化所有控制变量,才能得到满足高精度光学要求的曲面。为研究超声辅助五轴数控平面磨床的动力学特性,并确定机床的最佳设置,我们使用激光多普勒测振仪进行振动分析,再利用白光干涉法分析加工样品的表面纹理。

利用人工智能对表面质量进行早期预测

为了找到哪些机床参数会影响以及如何影响最终表面质量结果,并尽可能地减少样品生产数量,AI(人工智能)可以提供很好的帮助,本次案例我们使用的是Batix Software GmbH的AI系统。他们开发出一个模型来预测表面质量,或者基于机床参数的表面粗糙度值。

第一步,AI根据各种可用的振动数据和表面参数创建测试计划,以便识别影响机床的参数。下一步是确定振动分析数据与白光干涉仪测得被加工表面参数的相关性

振动对表面质量的影响

机床在静止和运行时的振动分析都有用处。当机器处于静止状态时,通过模态力锤激励机床的各个部件来确定出机床的固有频率,目的是防止刀具速度和超声波频率的选择不当而激发出这些部件的自然共振频率,这会导致机床在加工过程中出现不良振动,从而对成品的表面质量产生负面影响。

也可以直接对在加工过程中的机床进行振动分析。激光测振仪可非接触式测量机床在运行过程中刀具的旋转情况,还可以测量工件在被加工过程中的振动特性。这种工作振动分析可以检测出当机床处于静止状态时所不能被检测到的影响。

例如,内置于数控机床中的温度补偿使得被加工表面上每隔一秒形成高度大约为1μm的台阶。由于温度补偿的周期性重复,两个台阶之间的距离与刀具的进给速度有关。正如人工智能模型所述,我们从中可以得出一个重要结论,即数控机床的温度补偿也可能会造成不利影响,所以最好关闭该功能。

为了研究机床在工件加工过程中的振动及其对表面粗糙度的影响,可以采用激光束偏转技术,在工具啮合时直接非接触式测量工件底面的振动特性。通过被加工表面的纹理细节,将工件表面加工标记的距离或空间频率与磨削工艺参数(速度和进给速率)建立直接关联。

Prediction of surface quality using vibrometry and AI

将振动测量数据和后续的表面形貌数据相结合,在联合频率图中显示出机床动力学与所加工表面质量之间的高度相关性。将光学振动测量与光学表面测量相关联,再结合人工智能,可以获得磨削工艺参数对被加工表面质量的影响。