摘要

送料技术作为自动化生产的核心工艺,其系统仿真开发依赖于对机械物理特性的深度认知。RNA 集团作为送料技术领域的专业机构,借助 Polytec 测试技术体系,完成对全维度物理现象的解析,并通过分析模型实现物理特性的数字化映射。

研究动机

在现代自动化生产体系中,送料技术已成为不可或缺的关键环节。送料系统的核心功能是对散装物料(如瓶盖、螺丝、乐高组件、弹药、药片等)进行有序分拣,并以精准的速率和定向输出至主生产系统。

作为生产流程的关键接口,送料系统的可靠性直接决定产线连续性:一旦因故障停机,将导致整个生产装置瘫痪。物料供给中断引发的生产停滞,会造成显著的成本损耗。因此,送料系统需具备高度技术可用性,持续满足严苛的性能指标要求。

送料系统基于振动输送原理运行:驱动单元以 100Hz 频率按特定模态振荡,通过激发送料部件与系统间持续周期性微冲击,形成定向输送运动。每个送料系统均为特定物料定制化设计,其开发核心在于精确调控振动驱动参数,以构建稳定的输送模态。

传统开发模式采用 "试错法":先制造物理系统,再在车间通过反复调试优化振动参数。而作为全球技术领先者,RNA 集团开创了全数字化设计范式 —— 在物理制造前通过仿真完成系统开发。这一创新模式的前提,是对机械物理特性的精准解析。

Polytec 技术应用实践

自 2017 年起,RNA 集团与 Polytec 展开深度合作,致力于驱动架构的数字化解密。目前已形成标准化测试流程:首先基于 CAD 模型规划测试点位,由应用工程师完成离线示教并定义坐标系,送料系统提前部署至 Polytec 测试实验室。

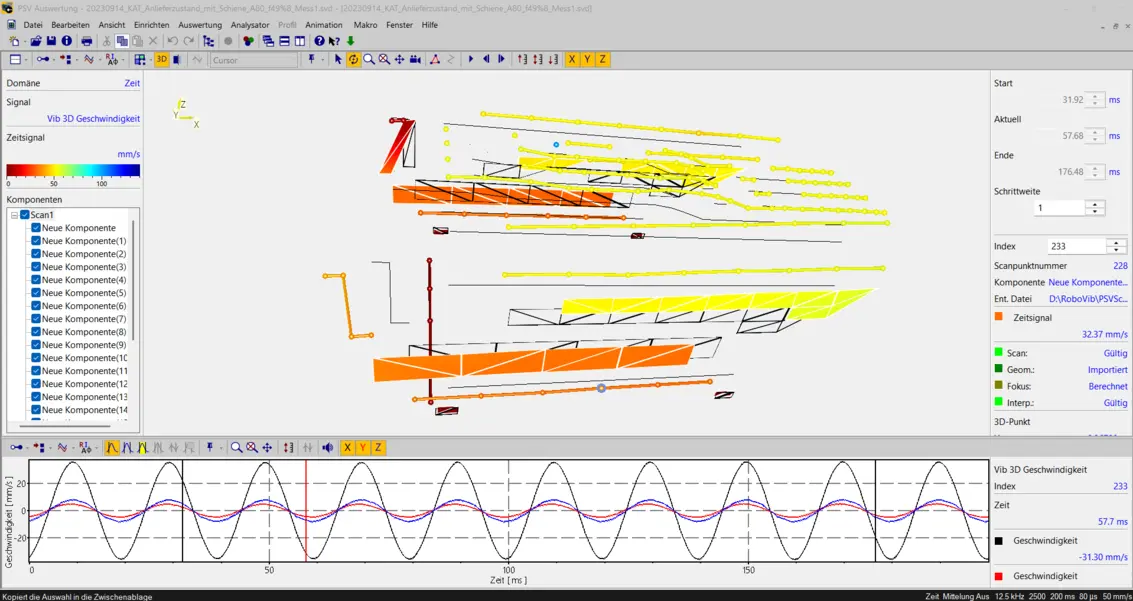

针对运行模态的三维空间特性,采用扫描式 3D 激光多普勒测振仪进行全场振动分析。该系统与工业机器人(RoboVib®)耦合,实现测试点位的快速柔性调整。

测试在时域环境中进行,通过 1D 激光多普勒测振仪作为参考通道,实现全点位同步采集。为解析驱动物理行为,通过多组实验逐步调控结构力学参数:包括增减弹簧元件、调整弹簧角度、优化质量分布等。系统激励由集成电磁体与控制单元实现,且始终维持在运行模态的共振频段。3D 测振仪采集的结构响应数据,构成后续分析的核心依据。

采用 Polytec 专业评估软件进行数据分析。理想状态下,送料系统振动驱动应呈现经典 "质量-弹簧-阻尼" 系统特性,且在 100Hz 激励频段内质量块需保持刚体运动特性。通过 3D 激光测振仪的高精度测试,可实时判别振动质量块的刚体运动纯度,若发现叠加变形模态,可针对变形部位进行结构优化,确保输送过程的长期稳定性。该优化方法已通过 Polytec 技术多次实现工程验证。

Digital Feeding Technology

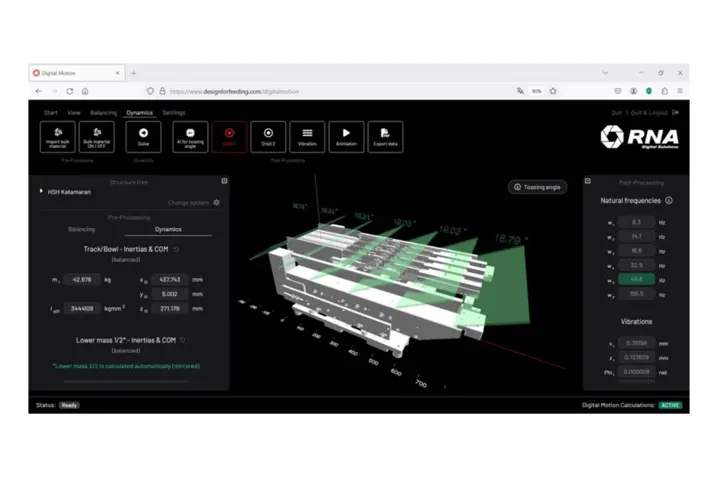

测试数据最终用于构建各型振动驱动的仿真模型。该分析模型通过测试数据推导自由度与运动学约束,模型创建与参数化仅需一次性投入。完成物理解密与建模的驱动单元,将存储于 RNA 开发的 Digital Motion 仿真平台,实现全项目周期复用。作为云原生软件,Digital Motion 支持 RNA 团队及外部客户通过 www.designforfeeding.com 协同访问。

借助 Digital Motion 平台,新型送料系统的驱动结构力学优化可在数秒内完成。驱动优化知识库的软件化集成,大幅缩短了系统开发周期。经数字化优化的送料系统,实现了输送过程的高稳定性与技术可靠性。

结论

Polytec 测试技术是破解送料系统复杂机械物理的核心支撑。依托该技术,RNA 集团实现了振动驱动的全维度认知与数字孪生构建。这一技术创新为企业及客户创造双重价值:既加速了系统开发进程,又在全生命周期内提升了设备性能表现。