人工激励是各类噪声与振动测试技术的基础,涵盖试验模态分析、传递路径分析、载荷识别、仿真模型相关性分析、混合建模等多个领域。结构激励可通过多种方式实现,从手动冲击锤、自动冲击锤、外置支撑式激振器(图 1)到自支撑式激振器均有应用。

适配测试生态演变的激励机制

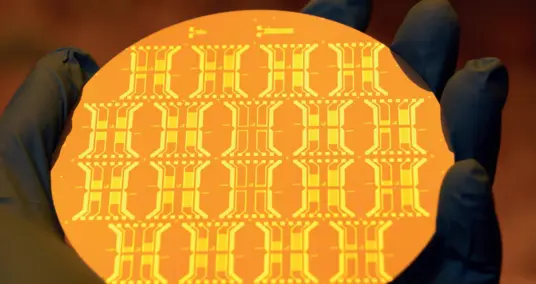

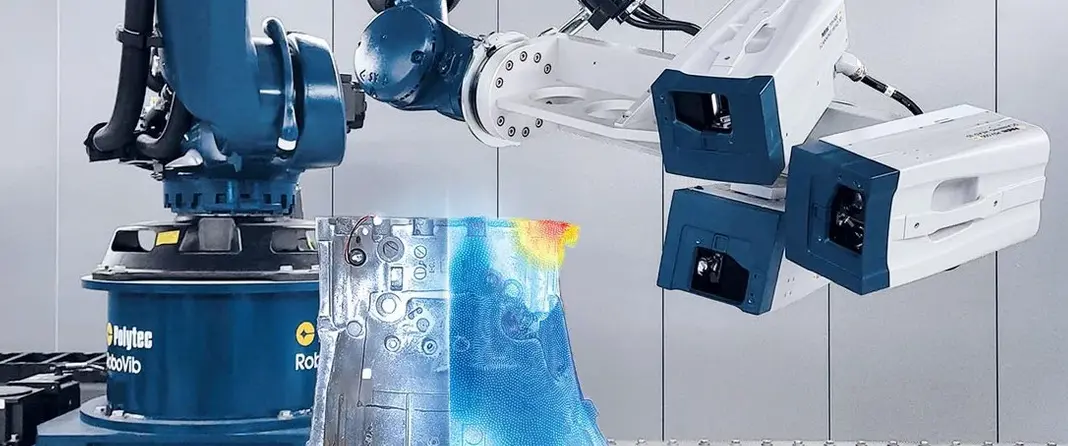

首先探讨人工激励技术的近期发展。无论是运行测试还是人工激励测试,振动与噪声传感设备的分辨率均已大幅提升。商用加速度计、通用测量前端以及Polytec扫描式激光测振仪,如今均可稳定检测微弱信号。此外,激振器的 “力 - 尺寸/重量比” 也实现了显著提升。这两项改进的结合,让小型自支撑式激振器能够应用于大量测试场景,其尺寸可参考图 2。

最大限度降低质量负载

这一创新对自支撑式激振器的应用至关重要。激振器的安装可能会影响被测件的动态特性,因此自支撑式激振器内部的悬挂系统需实现激振器自身质量与被测件的解耦。

传统外置悬挂式激振器是通过外置顶杆实现该解耦功能的,而Qsources激振器采用专利悬挂系统,可实现六个自由度的全解耦,同时维持激励的对中精度。在核心应用频段内,该内置悬挂系统可将激振器 95% 左右的质量(26 克)与被测件解耦。

内置悬挂系统在约 270Hz 至最高 13000Hz 的频段内,可实现激振器主体与被测件的解耦,仅会产生约 1.5 克的质量负载,该数值小于多数传统顶杆连接件,甚至低于不少传感器的质量。

为实现足够低的解耦频率,悬挂系统具备极高柔性。但对于外置支撑式激振器和冲击锤测试而言,轴向或垂直于被测表面的力对中精度是核心难题。Qsources Qlws激振器的内置悬挂系统具备自对中功能,无需测量技术人员手动校准。

激励源处的力测量

最后一项创新聚焦于力测量技术。将力传感器集成于激振器的悬挂部件中,可省去外置力传感器,进而降低对被测件的质量负载。

自支撑式激振器具备以下潜在优势:

1. 体积极小,可灵活应用于狭小难达的测试位置

2. 宽频范围内可提供充足激励力

3. 任意安装姿态与倾角下均可实现自对中

4. 对中精度稳定且可重复

5. 宽频范围内大幅降低质量负载

6. 不会像手动或自动冲击测试那样,导致松挂被测件产生摆动(冲击测试需等待摆动衰减至可接受范围)

7. 相较手动冲击激励,可降低各类测量场景下技术人员的时间与体力投入

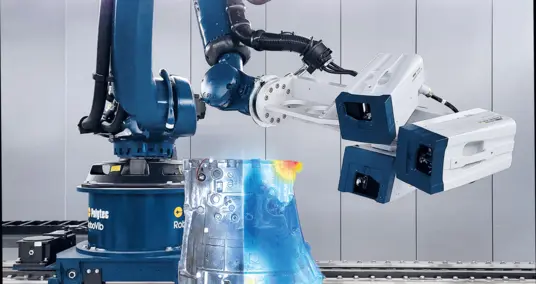

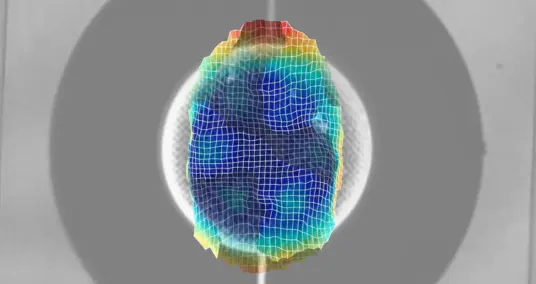

尤其在图 3 这类扫描测试中,激振器激励相较自动或手动冲击激励,能显著提升测试效率。实际应用中,这意味着可实现更高的测点密度、更高的测试频率,或大幅缩短测量耗时。

应用范围 —— 带宽与被测件质量

Qsources Qlws 的悬挂系统与力传感模块,针对270Hz至 10000Hz 的核心频段进行了优化。在此频段内,即便对约 0.5kg 且带有一定内部阻尼的轻型被测件,也可实现精准测量。但自支撑式激振器的应用也存在相应局限。

- 高频局限:在 10kHz 至 13kHz 的高频段,对于模态密度高的超轻型被测件,激振器约1.5克的耦合质量仍会产生影响。当被测件质量低于 2kg 时,10000Hz 以上频段的响应偏差可能超过 1dB;被测件质量超过 2kg 后,该影响可忽略不计。

- 低频局限:Qlws 激振器可在 100Hz 至 270Hz 的非核心频段,对约 100kg 及以上的大型被测件进行测试,但此频段内无法达到核心频段的高精度,这是由激振器的弱耦合效应导致的。对于修改分析、强制响应测试、故障排查及类传递路径分析等对精度要求较低、且不关注重复性的场景,该局限影响不大;但在模态分析与有限元模型相关性分析中,用户需警惕此误差风险。

- 阻尼分辨率局限:各类传感器、线缆、弹性绳,以及 Qlws 激振器本身,均会轻微增加被测件的阻尼。该影响在模态阻尼低于 1% 的小型被测件的传递函数峰值响应中可被观测到,其固有频率不受影响,但对轻型被测件的阻尼分辨率会被限制在 ±1% 左右。

轻型被测件案例 —— 碳纤维自行车车架

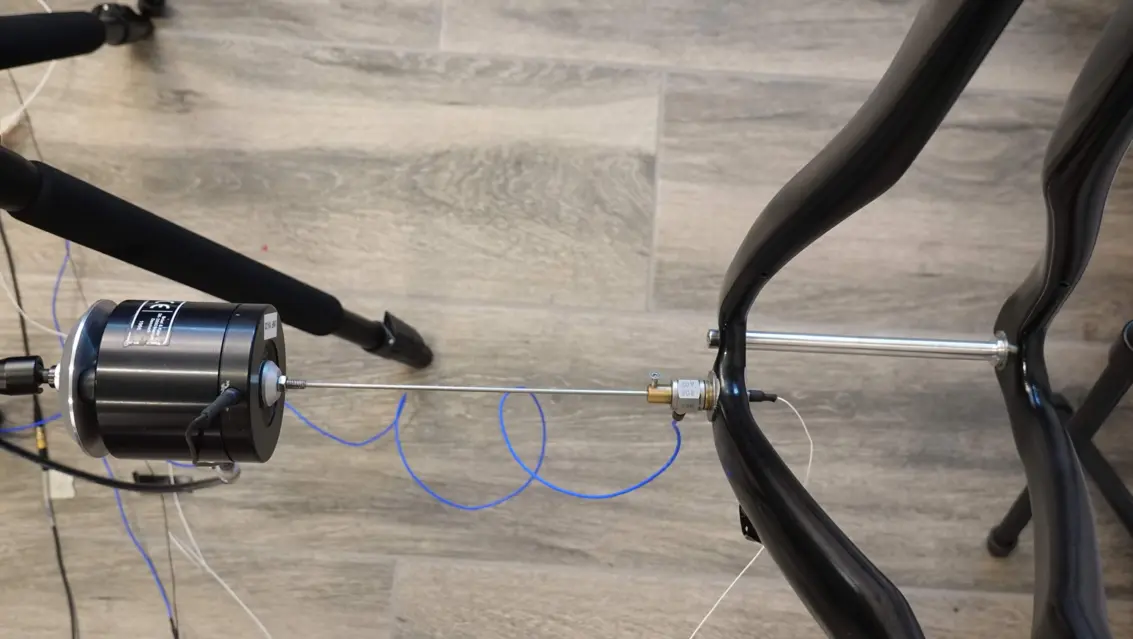

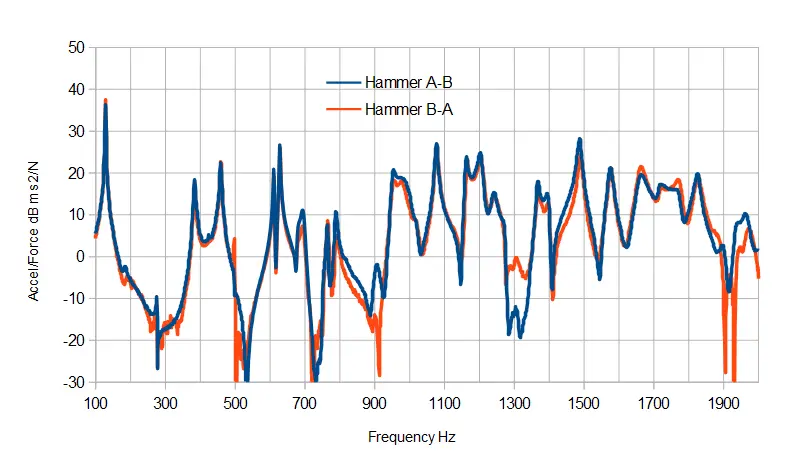

本案例为典型的试验模态分析与有限元模型相关性分析场景,被测件为 1.6kg 的碳纤维自行车车架,测试频段为 100Hz 至 2000Hz。测试分别在曲柄轴承(A 点)和后轴支座(B 点)施加激励,并在两点同步采集响应。

传统支撑式激振器因力传感器质量、顶杆刚度负载及顶杆模态问题,未能获取稳定数据,因此对比了手动仪器化冲击锤与 Qlws 激振器的测试效果。

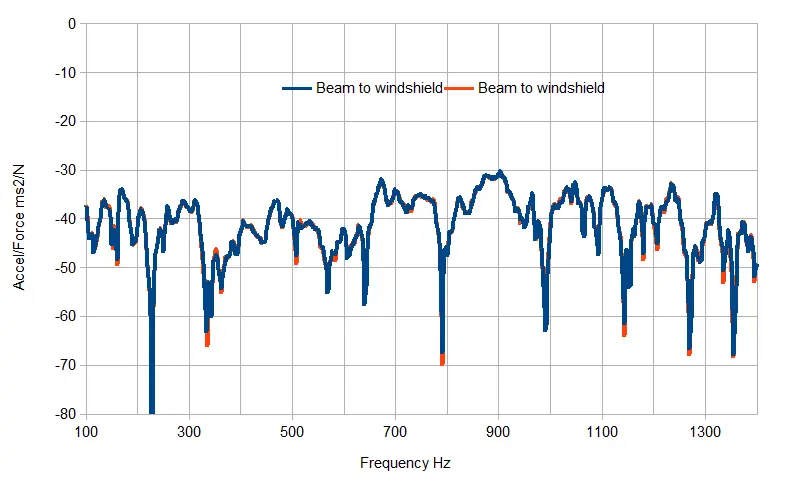

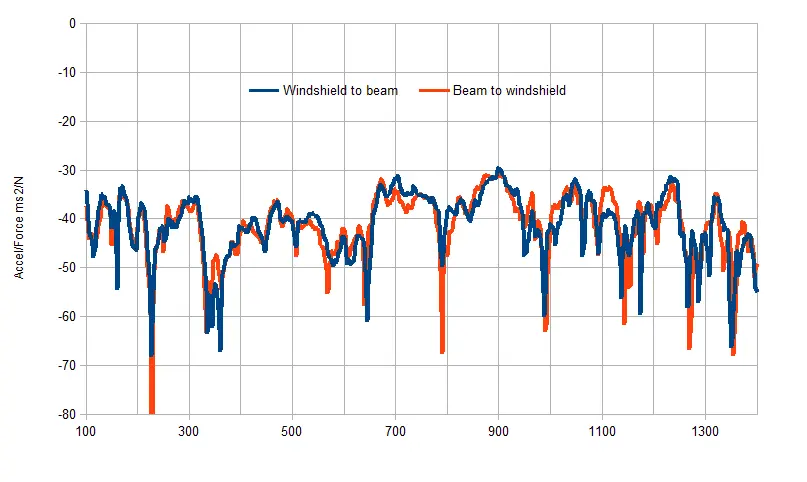

本测试以互易性验证为核心,该验证可严苛检验测试的重复性、力与传感器的对中精度及灵敏度稳定性。尽管被测车架本身具备良好线性(非线性因素对互易性的影响可忽略),但冲击锤测试需精细操作才能实现良好互易性(见图 5)。

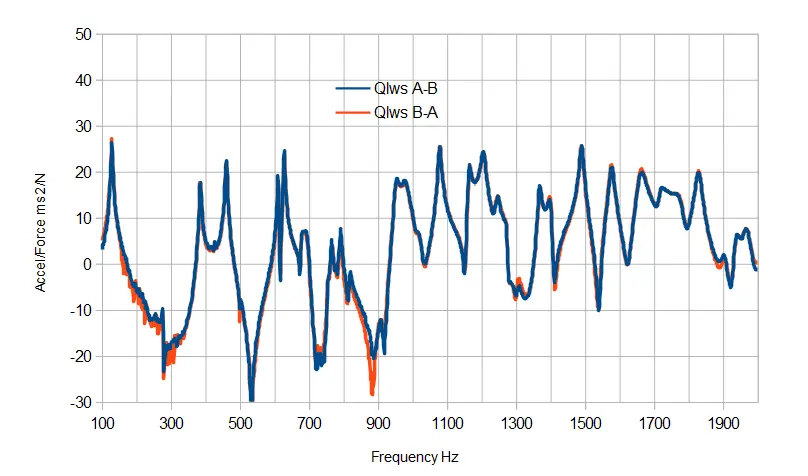

采用两台 Qlws 激振器重复上述测试(见图 6),激励信号为 100Hz 至 2000Hz 的限带随机信号,通过交替激活其中一台激振器、在另一激振器安装位置采集加速度响应的方式,获取与冲击锤测试等效的数据。测试重复性验证结果显示,偏差始终控制在 ±0.5dB 以内。

Qlws 激振器的互易性测试精度显著高于冲击锤,既验证了车架的优良线性,也证明了该激振器在 100Hz 至 2000Hz 频段内可获取高精度数据。

此类精准的传递函数数据,可用于实测数据与有限元模型的相关性分析;在模态分析的参数识别中,数据稳定性可避免识别出错误的复模态,提升分析结果的可信度,并降低对操作人员经验的依赖(见图 7)。

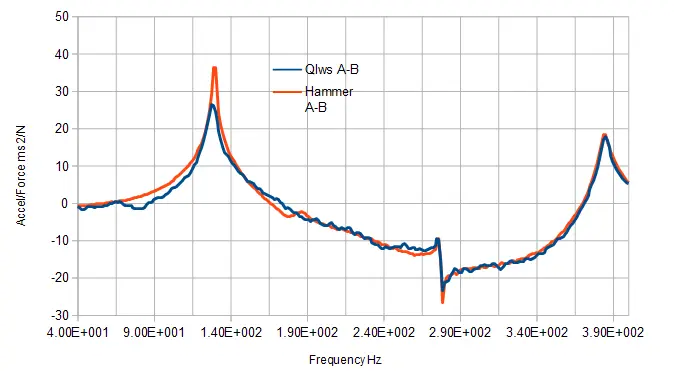

碳纤维车架阻尼低、质量轻,在 100Hz 至 270Hz 的非核心频段使用 Qlws 激振器存在一定风险。图 8 的低频细节对比显示,130Hz 模态下 Qlws 测试的阻尼值明显高于冲击锤测试;而 375Hz 模态的测试结果无差异,与预期一致。

车架后端的侧向摆动模态频率为 130Hz,该工况下固有频率无明显偏移,但仍需注意:轻型被测件在 270Hz 以下频段使用时需谨慎。此外,建议将激励点选在被测结构的刚性位置,避免选在突出部位或薄壁/轻型被测件的面板中心区域。

大型被测件案例 —— 传递路径分析

在某中型整车测试中,需测量动力总成支撑附近前纵梁的激励力,与挡风玻璃处的加速度响应之间的传递函数(被测整车的内饰完备车身质量约 700kg)。

该场景更具代表性的应用为传递路径分析、修改分析及故障排查。传递路径与载荷识别测试的核心难点在于难达位置的激励,且只要激励位置准确,可接受一定的测试不确定性。在车辆的修改分析(如支架 / 支撑结构变体、挡风玻璃变体测试)中,对数据的可复现性要求极高。

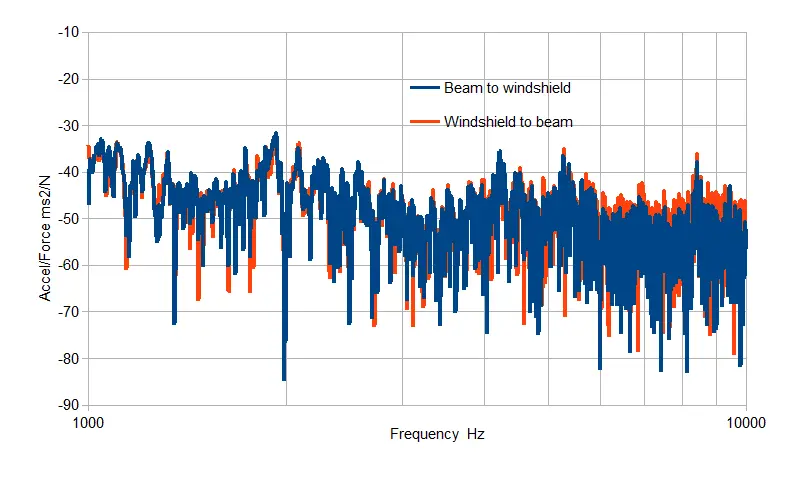

首先采用粉红噪声激励 100Hz 至 2000Hz 频段,验证测试重复性(见图 11)。尽管整车传递信号较弱,结果存在一定随机误差,但仅需 60 秒的数据平均即可实现传递函数(FRF)数据稳定,且 100Hz 至 2000Hz 频段内可获得良好的互易性(见图 12)。

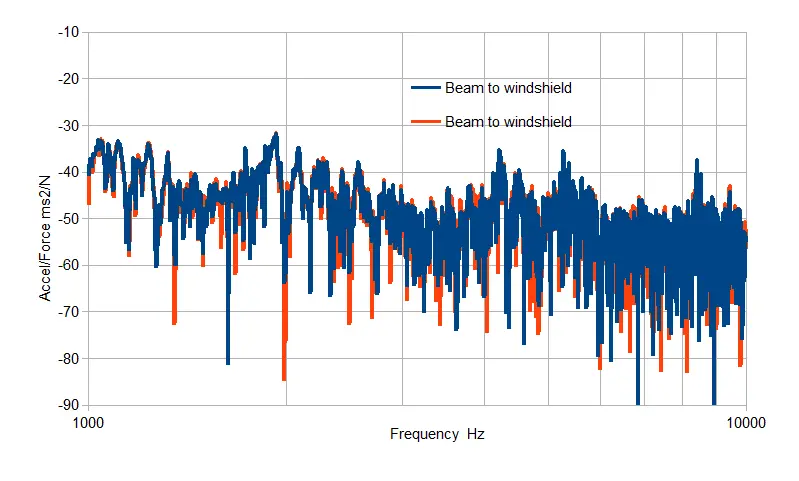

随后采用白噪声激励 1000Hz 至 10000Hz 频段,对相同测点进行测试。由于整车传递信号极弱(6000Hz 以上频段尤为明显),结果存在一定随机误差,但仅需 15 秒数据平均即可实现 FRF 数据基本稳定;且尽管 Qlws 激振器激励力有限,响应峰值的重复性依然良好(见图 13)。

互易性测试结果显示(见图 14),6000Hz 以下频段内整车的非线性效应较弱;6000Hz 以上频段的互易性存在不确定性,主要原因是挡风玻璃激励下前纵梁的加速度响应信号极弱。但整体而言,激励与响应的对中精度均可控,响应峰值稳定性良好,对整车测试而言已具备合格的互易性。对于这类重型结构,Qlws 激振器在挡风玻璃与纵梁测点的耦合效应均可忽略不计。

测试的重复性与互易性表明,在 270Hz 至 10000Hz 频段内,基于自悬挂激振器的测试数据,可满足混合测试 - 有限元混合建模、仿真模型相关性分析等高精度应用需求。

总结

Qsources 致力于实现激振器激励的易用性、高效性与高精度,使其可适配任意位置与倾角,包括各类难达测试场景。Qsources Qlws 激振器的超小体积、集成式力传感及专利解耦系统,为提升测试效率、拓展新测试应用与技术提供了可能。

任何测量均存在误差风险,各类激励方式也均有其局限性,因此需重视潜在偏差。在 270Hz 至 10000Hz 的核心频段内,Qsources Qlws 对 0.5kg 至 500kg 的被测件可实现高精度测试,部分轻型与重型被测件也可适用;拓展频段 100Hz 至 13000Hz 也可测试,或降低精度要求,或仅适用于特定重型被测件。

Qsources Qlws 的稳定持续激励能力,结合其无对中偏差的优势,在高测点密度的扫描测试中表现突出。相较其他激励方式,其时间效率显著提升,可实现更高的空间分辨率,呈现更丰富的局部细节。