Im ersten Teil des Artikels haben wir Typisierung und technische Grundlagen von 3D-Scannern beleuchtet. Hier erfahren Sie mehr über deren vielseitige Anwendungsbereiche und interessante Praxisbeispiele.

Anwendungsschwerpunkte

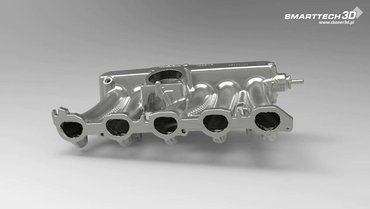

Aktuell kommen industrielle 3D-Scanner in vier Haupt-Einsatzfeldern zum Einsatz. Das am weitesten verbreitete Anwendungsfeld liegt in der Industrie, schwerpunktmäßig im Bereich Maschinenbau. Hier werden Scanner in der Qualitätssicherung, zur Dokumentation, im Reverse Engineering und für das Rapid Prototyping eingesetzt.

Einen zweiten Schwerpunkt bildet der Medizinbereich, wo 3D-Scanner für die Anpassung von Prothesen und die Körper- und Wunddokumentation und -vermessung zum Einsatz kommen. Ein weiteres Feld liegt in der Forensik. 3D-Scans dienen hier der Erfassung von Tat-, Unfallorten und Einzelobjekten für die Spurensicherung und der Basis für 3D-Simulationen von Tat- oder Unfallhergängen.

Einen vierten Schwerpunkt bildet der Bereich Kunst und Archäologie. Die Dokumentation von Kunstwerken und Artefakten dient der Archivierung, der Umsetzung von Online-Ausstellungen, dem unkomplizierten wissenschaftlichen Austausch und im wachsenden Segment der neuen Medien auch der Spiele-Entwicklung, animierten Filmen oder Anwendungen im Bereich Virtual Reality.

Fußspuren in der Forensik

Die klassische Technik, einen Schuhabdruck für eine polizeiliche Ermittlung zu sichern, ist ein Abguss mit flüssigem Silikon oder Gips. Auf besonderen Untergründen wie Schnee wird sogar geschmolzener Schwefel verwendet, der schnell abkühlt, kristallisiert und so ebenfalls eine Gussform erzeugt. Leicht vorstellbar, dass bei der Beweissicherung höchste Vorsicht geboten ist. Ohne entsprechende Erfahrung ist der Abdruck sehr schnell beschädigt oder unwiederbringlich zerstört. Eine zweite Möglichkeit der Beweissicherung ist das Fotografieren. Dreidimensionale Informationen wie Tiefe oder Neigungswinkel lassen sich damit aber nicht ermitteln. Beste Voraussetzungen für 3D-Scanner, oder?

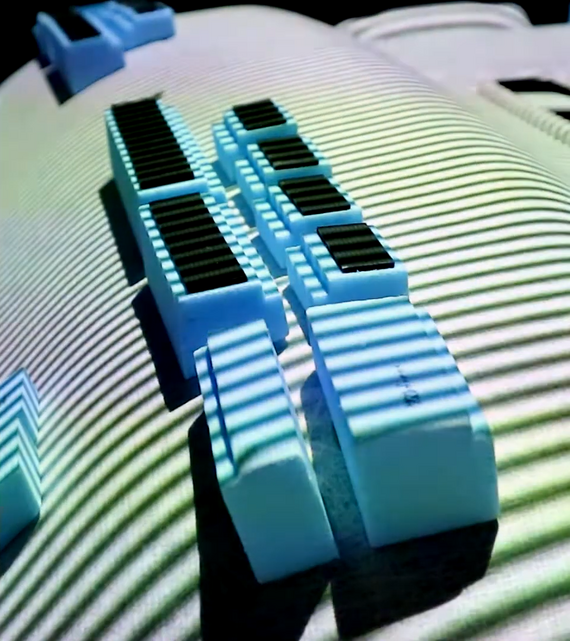

Um die Genauigkeit und die Qualität des erzeugten CAD-Modells eines Fußabdrucks zu belegen, überprüfte Smarttech3D, Hersteller von industriellen High-End-Scannern, das Verfahren mit einem Scanner des Typs Micron 3D green mit 10 Megapixeln Auflösung und einem Messvolumen von 300 x 400 x 300 mm bei einer Genauigkeit von 0,041 mm. Mittels grüner Streifenprojektion erzeugt das System eine 3D-Punktwolke von bis zu 10 Mio. Punkten.

Das Smarttech3D-Team führte die Studie im Januar bei einer Temperatur von -3° C durch. Zunächst wurde der im Schnee hinterlassene Fußabdruck mit einer dünnen Schicht Pulver bedeckt, um Lichtreflexionen der Schneekristalle zu verhindern. Insgesamt wurden sechs Scans gemacht, um den Abdruck aus verschiedenen Winkeln abzudecken und Abschattungen auszuschließen.

Ein Vergleich des gewonnenen 3D-Modells mit der realen Schuhsohle anhand einer Spezial-Software zeigte, dass das Scanergebnis sogar leichte Kratzer und Schnitte in der Sohle realistisch wiedergibt.

Abweichungen des Modells im Fersenbereich, die auf einer Abweichungskarte dargestellt sind (eine Falschfarbendarstellung der Abweichung zwischen Original und 3D-Modell), ließen sich darauf zurückführen, dass die Sohle beim Auftreten durch das Gewicht der Person verformt und dieser Unterschied zum Scan der unbelasteten Sohle dokumentiert wurde. Eine Identifizierung des Originals anhand des 3D-Modells war beweissicher möglich.

Darüber hinaus ermöglichte das Modell einen 3D-Farbdruck, der sogar die bunte Abweichungskarte mit abbildete.

Die Ermittler haben somit eine Möglichkeit, über ein gedrucktes Modell Abdrücke nachzustellen und zu vergleichen. Die Genauigkeit des 3D-Drucks übersteigt die des Gips- bzw. Silikonabgusses bei weitem.

Ein angenehmer Nebeneffekt ist die einfache Archivierbarkeit und Vergleichbarkeit mit anderen Abdrücken.

Reverse Engineering

Immer kürzere Modellzyklen und die wachsende Vielfalt technischer Geräte und Maschinen machen die Ersatzteilversorgung schwieriger. Ganz zu schweigen von nicht mehr existierenden Unternehmen oder verlorengegangenen Dokumentationen. Nicht zuletzt deshalb wird das Reverse Engineering für die Instandhaltung und Reparatur immer wichtiger.

Hochauflösende 3D-Scanner sind in diesem Prozess ein entscheidender Faktor, ermöglichen sie doch die zeitsparende Überführung von Scans in CAD-Dateien für die Weiterverarbeitung – und das ohne neue Zeichnungen auf der Basis von Vermessungen des Originals anfertigen zu müssen.

Vor einer derartigen Aufgabe stand die Feuerwehr von Lhotky-Kramolna in Tschechien. Der Zylinderkopf einer Feuerlöschpumpe war durch gefrorenes Wasser gebrochen. Reparaturversuche durch Schweißen blieben erfolglos. Ersatzteile und Zeichnungen waren aufgrund des Alters der Pumpe nicht mehr verfügbar.

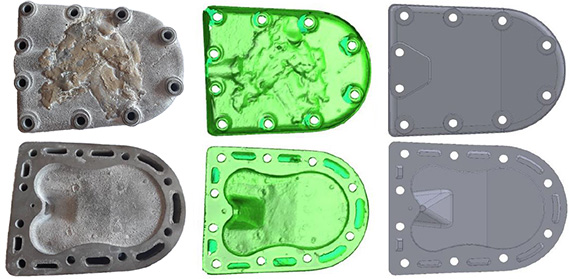

3D-Modell des Scans, fertiges CAD-Modell für die Reproduktion

Die Firma METOS, ein zertifiziertes Scan-Center von Smarttech3D, wurde mit einem Scan des Zylinderkopfes beauftragt. Ein Micron3D green Scanner erfasste das kompakte Bauteil in einem Arbeitsgang über einen Drehteller mit einer Genauigkeit von 0,06 mm.

Das bearbeitete 3D-Modell wurde zur Dokumentation gespeichert, in einer Kopie die Spuren der Schweißversuche beseitigt und ein CAD-Modell erstellt. Dieses wiederum war die Basis für den 3D-Druck der Sandform, die als Gussform für die Reproduktion dienen sollte. Der Abguss der Druckform wurde ebenfalls gescannt und mit dem 3D-Modell des Originalteils verglichen, um Abweichungen der Reproduktion vorzubeugen. Das Ergebnis war eine perfekt passende Reproduktion, die in kurzer Zeit bei überschaubarem Aufwand entstand.

Beim Einsatz herkömmlicher Methoden auf der Basis manueller Messungen wäre der Prozess des Reverse Engineerings viel zeitaufwändiger mit einigen Iterationen verbunden, um das CAD-Modell und die Reproduktion an die vorhandene Pumpe anzupassen.

Automatisierte Qualitätskontrolle

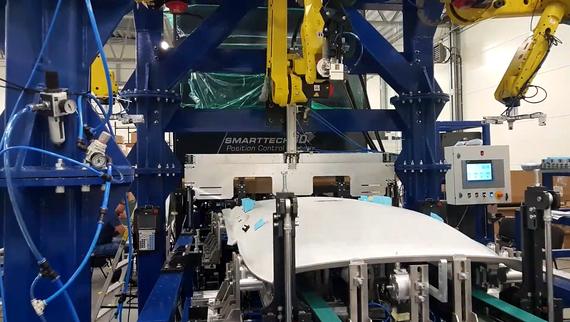

Ein Beispiel für eine komplexe automatisierte Qualitätskontrolle mit 3D-Scannern liefert uns ein Projekt, das das Unternehmen Rhenus Logistics mithilfe von Smarttech3D-Scannern beim Rüsselsheimer Autobauer Opel umgesetzt hat.

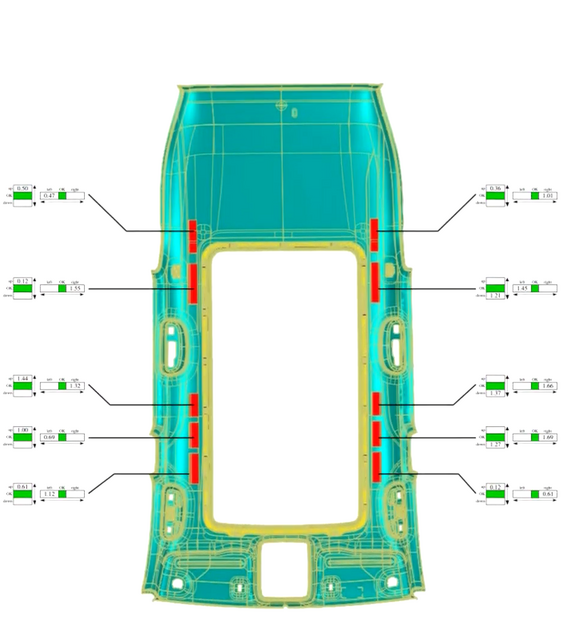

Automatisierte 3D-Scans von robotergesteuerten Verklebungen an einem PKW-Dachhimmel

Gefragt war ein optisches Messsystem für die Qualitätskontrolle in der Produktion eines PKW-Dachhimmels. Jeder Dachhimmel wird mit zahlreichen „Polstern“ aus Hartschaummaterial beklebt, die als Abstandhalter zwischen Himmel und Metalldach und zur Kopf-Polsterung bei einer Kollision dienen.

Die Anordnung dieser Polster muss internationalen ISO-Normen entsprechen. Im Zuge der Automatisierung wurde ein manueller Prozess durch Roboterfertigung ersetzt, bei dem von sechs Mitarbeitern drei Dachhimmel in einer Stunde gefertigt und stichprobenartig kontrolliert wurden. Dabei konnte die Fertigungszeit pro Dachhimmel auf drei Minuten verkürzt werden.

Allerdings hatten verschiedene Faktoren wie zum Beispiel die Umgebungstemperatur erheblichen Einfluss auf die Trocknungsgeschwindigkeit der Klebungen, was wiederum zu Problemen beim Roboterhandling führte.

Daher sollte eine 100%-Qualitätskontrolle eingeführt werden, um die Positionen der Polster auf dem Dachhimmel zu überprüfen. Das optische Messsystem sollte in die Montagelinie integriert und wartungsfreien sein.

Implementierung von intelligenter optischer Messung

Spezialisten des 3D-Scanner-Herstellers Smarttech3D haben einen speziellen Messstand entwickelt, einschließlich Neige- und Drehfunktion. Die Lösung besteht aus zwei scan3D surface 10 MPix Systemen, die per Weißlicht-Streifenprojektion den Messbereich scannen. Integriert ist zudem ein Smarttech3D-Positionskontrollsystem.

Wegen der Position der Polster war die Inspektion der gesamten Oberfläche des Himmels nötig. Der Messbereich beträgt 1800 x 1250 x 350 mm bei einer spezifizierten Genauigkeit von 0,7 mm.

Die Standard Smarttech3D measure-Software wurde durch eine leichte Modifikation des Algorithmus erweitert und an die automatisierte Inspektion angepasst. Außerdem wurde eine PDF-Berichterstellung für jeden geprüften Dachhimmel implementiert, der Abweichungen der Klebepositionen innerhalb der Toleranz und die Kenndaten des Himmels beinhaltet.

Das System ermöglicht die autonome Inspektion von fünfzehn Dachhimmeln pro Stunde.

3D-Scanner lassen sich also auch in automatisierten Anwendungen effizient einsetzen und ergänzen klassische Bildverarbeitungslösungen.

Erfahren Sie im ersten Teil des Artikels mehr über die Grundlagen industrieller 3D-Scanner.

Bildnachweise: Soweit nachfolgend nicht anders aufgeführt bei Smarttech3D. Titelbild: Couperfield/shutterstock.com