Das SADE-Projekt (SmArt high lift DEvices for next generation wings) innerhalb des 7. Europäischen Forschungsrahmenprogramms (Grant Agreement 213442) dient der Erforschung „intelligenter“ adaptiver mechanischer Elemente für die nächste Generation von Tragflächen. Dies trägt zur Optimierung der Aerodynamik, der Verringerung des Kraftstoffverbrauchs, aber auch von Emissionen und Lärm in allen Flugphasen bei – vor allem bei der Landung.

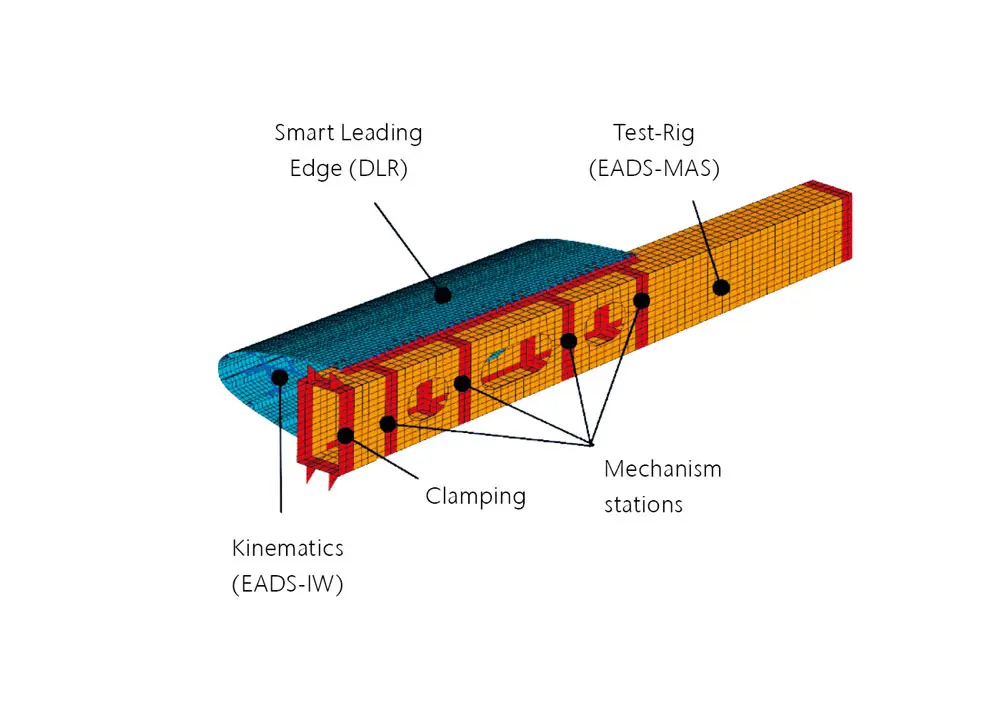

Im Rahmen des SADE-Projektes wurden verschiedene adaptive Steuerungskonzepte untersucht. Eine der Optionen, die von den Experten des DLR und der Airbus Group (ehemals EADS) entwickelt wurde, ist ein adaptiver, sich intelligent anpassender Vorflügel (oder Tragflächenvorderkante), der direkt am Flügelkasten angebracht ist (Bild 1).

Ein wichtiger Punkt bei der Untersuchung dieses Konzepts war die Anfertigung eines Flügelprototypen in großem Maßstab mit einem anpassbaren Vorflügel sowie die Prüfung des Prototyps im „TsAGI 101“-Windkanal bei niedrigen Geschwindigkeiten (Bild 2). Der adaptive Vorflügel aus drei Sektionen umfasst eine elastischverstärkte Außenhaut aus glasfaserverstärktem Kunststoff.

Ein Teil der extrem komplexen Berechnungen und Experimente im Rahmen des SADE-Projekts wurde unter Einbezug von Experten des Zentralen Aerohydrodynamischen Instituts (TsAGI), einem staatlichen Russischen Forschungsinstitut, durchgeführt: Entwurf und Fertigung eines Prototyps, Messung des aerodynamischen Ausgleichs im T-101 Windkanal und Ermittlung der dynamischen und statischen Steifigkeitseigenschaften eines Flügelabschnitts. Diese Arbeiten sind nicht nur für die Sicherheitsanforderungen beim Test aeroelastischer Phänomene im Windkanal erforderlich (Flattern, etc.), sondern auch, um die CAD-Geometrie und das Finite-Elemente-Modell (aus NASTRAN) des Prototyps unter Einsatz experimentell bestimmter Resonanzfrequenzen und Schwingungsformen zu prüfen.

Für die Einhaltung der für die Messungen notwendigen Rahmenbedingungen wurde der Prototyp an allen Seiten mit zwei Sätzen elastischer Bänder an einem Querträger aufgehängt, der wiederum an einem Brückenkran befestigt war (Bild 3).

Die wichtigsten dynamischen Eigenschaften des Prototyps wurden über zwei unterschiedliche Ansätze ermittelt:

- mit dem Schrittsinusverfahren zur Ermittlung von Resonanzen mittels eines elektrodynamischen Schwingerregers sowie einem Beschleunigungssensor zur Schwingungsmessung,

- mit dem berührungslosen Verfahren der Laser-Doppler-Vibrometrie (LDV) mit Impulsanregung freier gedämpfter Schwingungen unter Verwendung eines Impulshammers mit integriertem Kraftaufnehmer.

Beim Standardverfahren wurde die Struktur mit einem elektrodynamischen Schwingerreger des Typs Prodera EX220SC angeregt und die dynamischen Eigenschaften wurden mit der LMS SCADAS III / Stepped Sine LMS Test.Lab-Hardware und -Software an PCB 333V32 Kontaktsensoren aufgezeichnet.

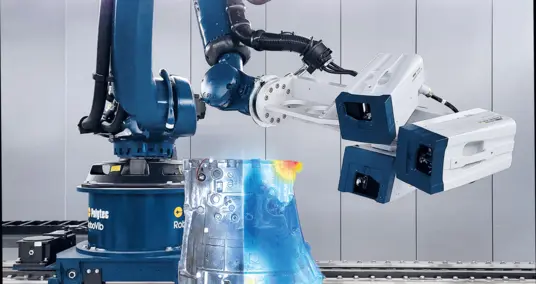

Die berührungslose Messung erfolgte mit einem PSV-H4-System, dabei wurden die Strukturelemente mit einem PCB- 086E80-Impulshammer zum Schwingen gebracht, der gegen die Metallteile oder die Versteifungsrippen des Prototyps geschlagen wurde.

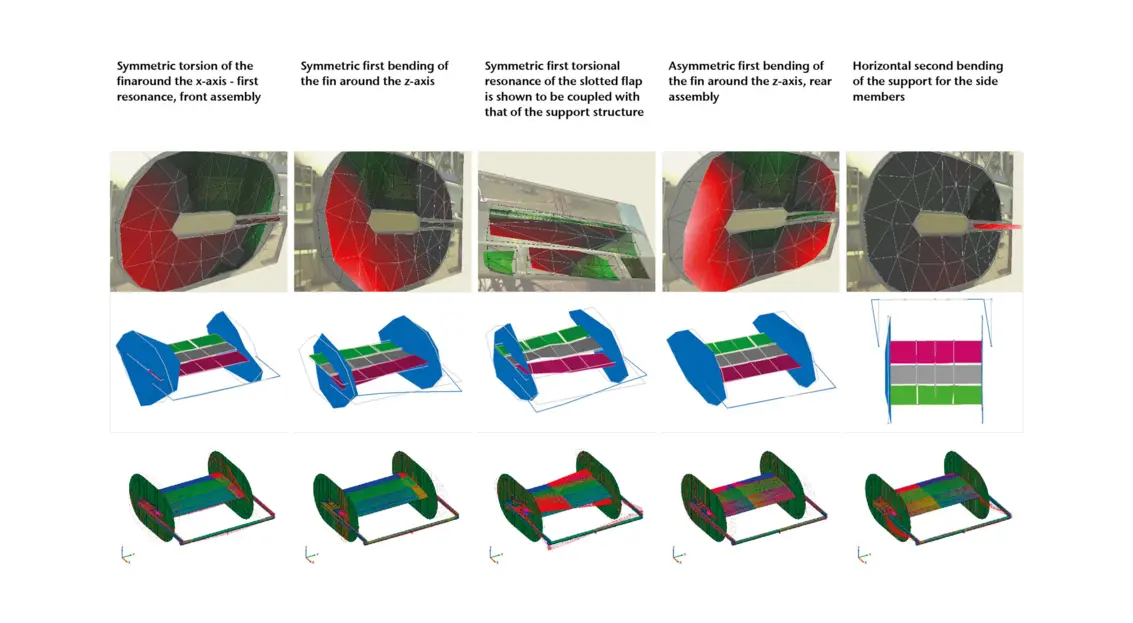

Bild 4 vergleicht einige der mit NASTRAN für den Prototypen berechneten Schwingformen, (untere Bilderreihe) mit experimentell ermittelten Daten, die mit dem berührungslosen Verfahren (obere Reihe) oder mit dem Standardverfahren (mittlere Reihe) ermittelt wurden.

Das Ergebnis der Tests diente zur Ermittlung der grundlegenden dynamischen Eigenschaften der ersten 20 Eigenschwingformen des Prototyps, die eine Verfeinerung der mathematischen Simulation gestatten, um auch komplexes nicht-lineares Verhalten zu berücksichtigen. Die Abweichung zwischen den berechneten und experimentell ermittelten Werten im Standardverfahren gingen nicht über 6,5% hinaus.

Beim Vergleich der beiden Testverfahren zeigten sich die erheblichen Vorteile des Laser-Doppler-Vibrometers in Bezug auf die technische und wirtschaftliche Effektivität. So erforderten die Messungen mit dem Standard-Phasenresonanzverfahren einen 13-tägigen Einsatz von zwei Ingenieuren und zwei Technikern, während die Vibrometermessungen mit dem Polytec PSV-H4 von lediglich zwei Ingenieuren innerhalb von fünf Tagen durchgeführt werden konnten, um aussagekräftige Messdaten zu erhalten.

References: Kintscher M. Method for the Pre-Design of a Smart Droop Nose using a Simplex Optimization Scheme. – SAE Aerotech Congress and Exhibition, 10.-12. November 2009, Seattle, Washington, USA. Amiryants G., Malyutin V., Timokhin V. Selectively deformable structures for design of adaptive wing smart elements. 27th Congress of the International Council of the Aeronautical Sciences – ICAS2010, 19.-24. September 2010, Nice, France.