在振动测试领域,附加质量是一个不容忽视的重大难题。动态振动样本或被测器件(DUT)的性能,极易受到额外附加质量的干扰。这种现象在振动的悬臂梁结构中表现得尤为突出,而在处理涡轮叶片这类特殊的弯曲悬臂梁时,情况更是复杂棘手。利用加速度计精准测量涡轮叶片的共振频率,向来是一项颇具挑战性的任务,其中附加质量的影响是主要阻碍因素。即便极为小巧的加速度计,其增加的质量也会改变涡轮叶片的固有频率,使得精准测量困难重重。

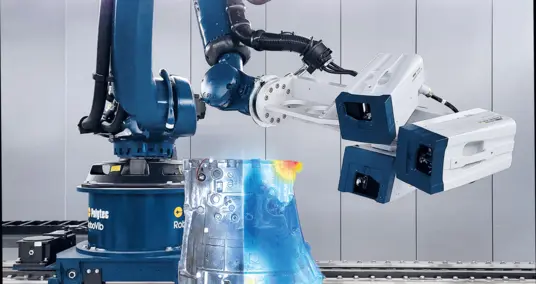

为规避附加质量带来的影响,可采用激光光学传感器,如激光多普勒测振仪,以非接触方式测量涡轮叶片的加速度。以下案例研究中,使用一个质量为7.5克的轻质加速度计,对质量为20.4克的短涡轮叶片的共振频率进行测量。同时,运用 Polytec 的 VibroGo® 数字便携式激光测振仪,以非接触方式对测试数据进行评估,并通过 Vibration Research 的 ObserVR1000 动态信号分析仪记录数据。

实验步骤

本次测试中,激光测振仪采用速度测量模式。尽管该测振仪具备测量直接位移的功能,但速度测量模式因其频率响应更为稳定而被选用。这得益于加速度、速度和位移之间的比例关系,在频率和位移减小时,加速度增大,而速度能保持相对稳定的响应特性。选择速度模式,还可有效避免数据处理过程中可能出现的延迟或误差问题。

测试时,设定带宽为 1kHz,速度范围的峰值为 1m/s。这一速度范围经过精心考量,旨在避免解码器饱和,防止量程过载。

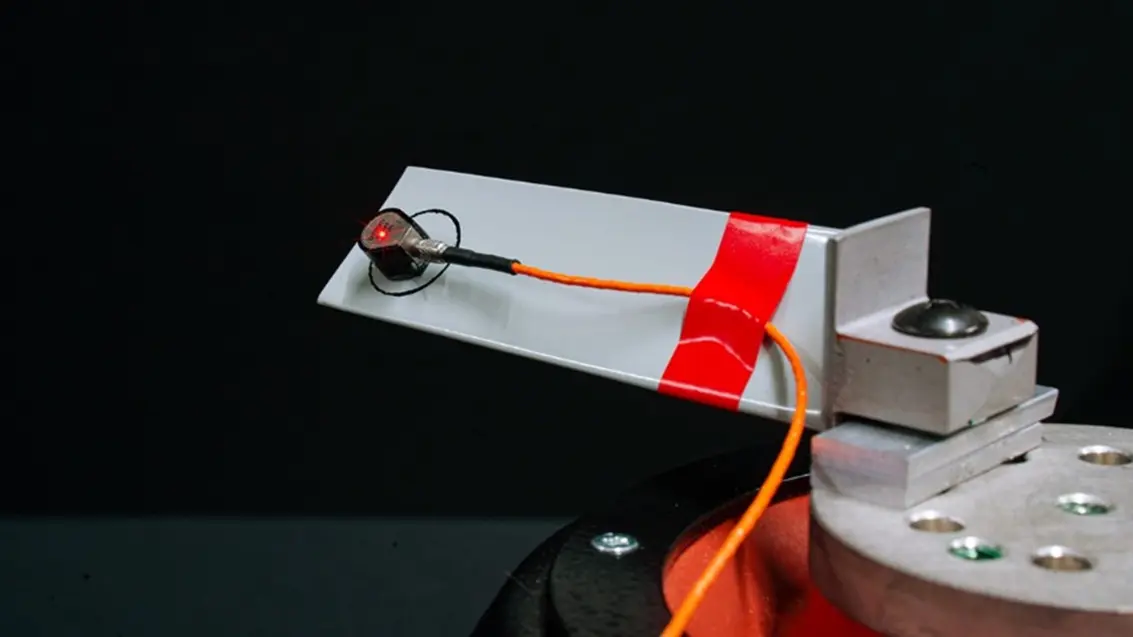

为获取最佳测量效果,需将激光测振仪放置在理想的测量距离处。本次试验所用激光测振仪的最佳测量距离满足计算公式:463mm + (183mm × n)。实际操作中,如图 1 所示,测振仪被安置在距离涡轮叶片尖端 877mm 的位置。需注意的是,虽并非强制要求将测振仪置于最佳测量距离,但在时间和空间条件允许的情况下,这是最为理想的操作方式。

激光测振仪设置:

- 带宽:1kHz

- 高通滤波器:13Hz

- 速度范围:1m/s

- 灵敏度:250mm/s/V

- 最佳测量距离:877mm

对涡轮叶片开展从 50Hz 至 500Hz、扫描速率为 1 倍频程 / 分钟的 1g 平坦正弦扫描测试。测试分有附加质量和无附加质量两种工况进行,此处的 “质量” 指安装在叶片上的加速度计。

首次测试时,在涡轮叶片末端安装加速度计(模拟有附加质量的工况),用于测量涡轮叶片的共振情况。与此同时,测振仪在与加速度计相同的位置同步采集数据(见图 2)。

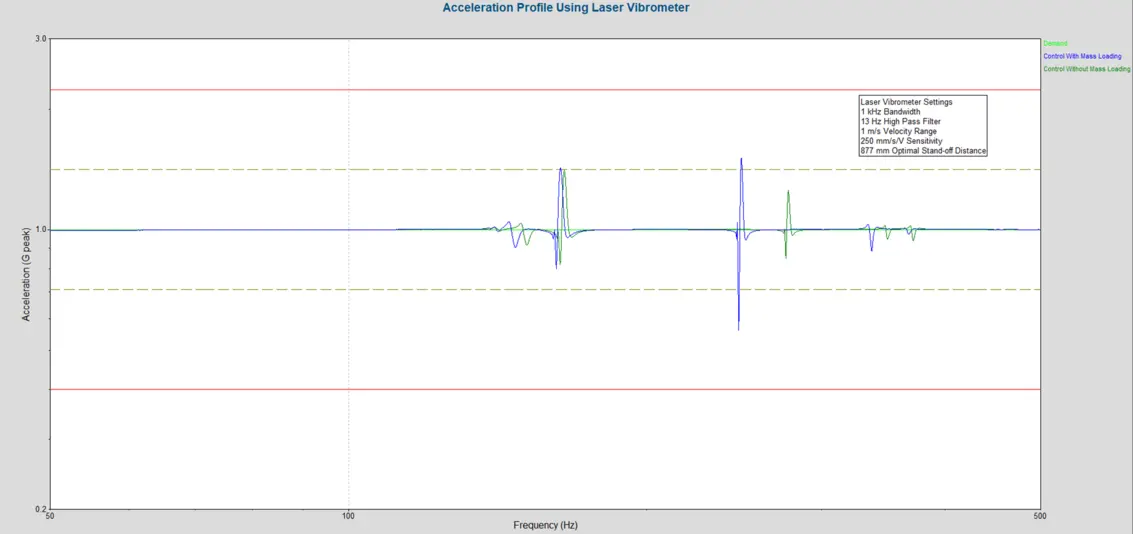

第二次测试时,移除加速度计(模拟无附加质量的工况),仅由激光测振仪从涡轮叶片末端采集振动数据(见图 3)。

对比两次测试结果,旨在验证激光测振仪与加速度计测量数据的一致性,并探究附加质量对共振梁的影响规律。

实验结果

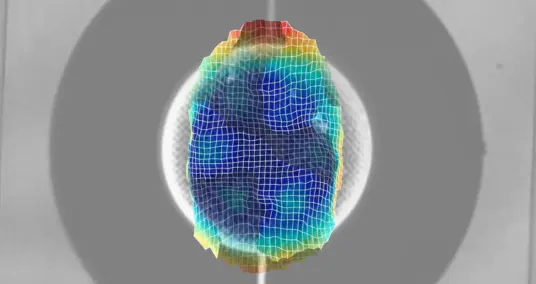

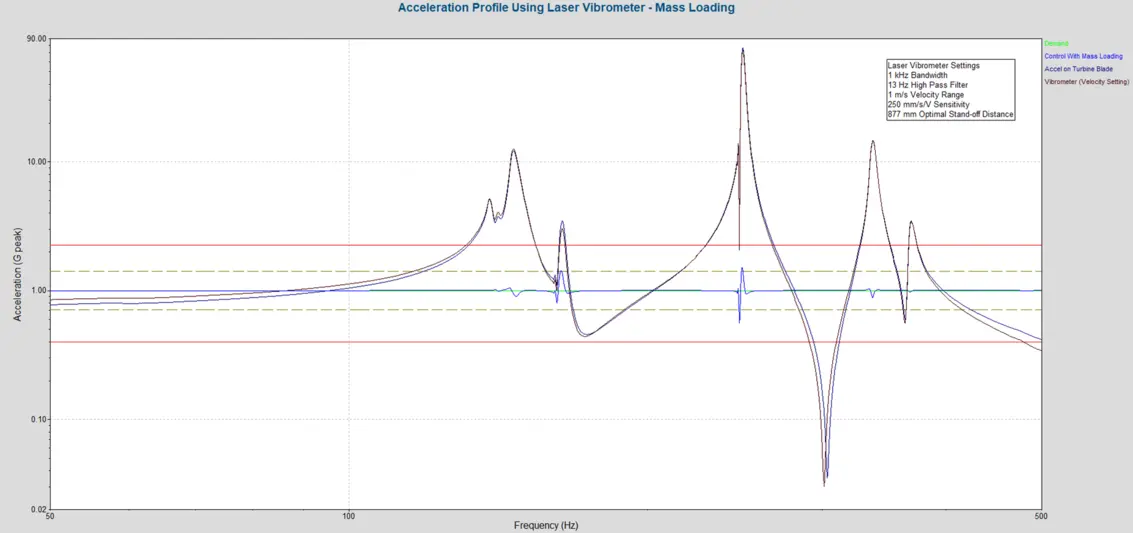

对涡轮叶片进行从 500Hz 至 30Hz、扫描速率为 1 倍频程/分钟的 1g 平坦正弦扫描测试,过程中检测到多个共振点。加速度计和激光测振仪均能捕捉到这些相同的共振点(见图 4)。

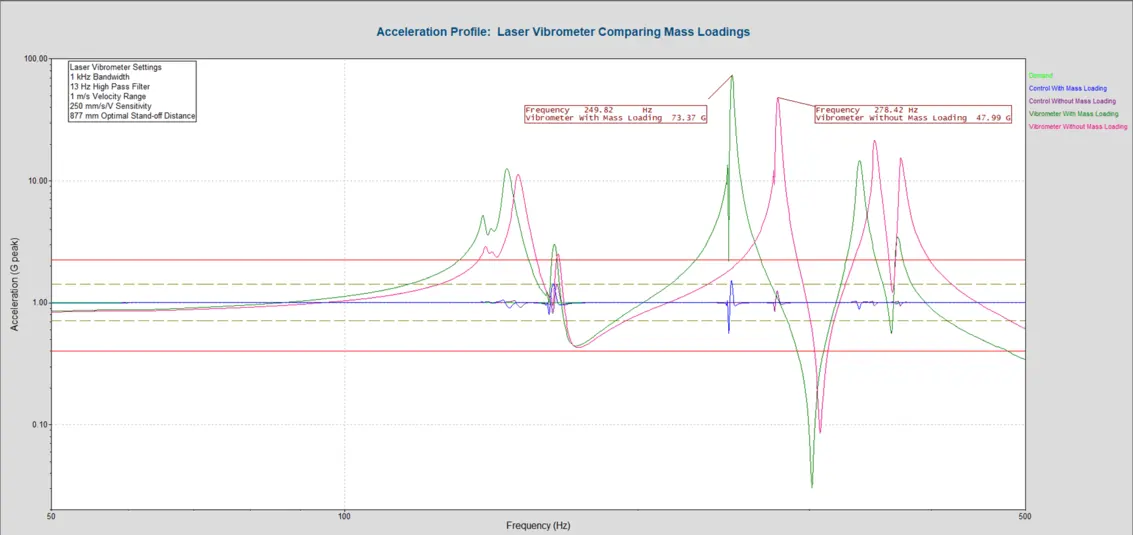

测试数据显示,附加质量会致使涡轮叶片的共振频率出现向下偏移的现象(见图 5)。这一结果与基本单自由度模型(SDOF,single degree of freedom)高度吻合,该模型表明固有频率与质量之间呈反比关系。

此外,实验结果还表明,当涡轮叶片未受附加质量影响时,控制器能在更精准的公差范围内实现有效控制(见图 6)。附加质量的存在显著增加了控制器在共振点附近实现稳定控制的难度。

结论

该案例研究成果为相关领域提供了三点重要启示:

其一,激光测振仪在测量结果上与传统加速度计具有等效性;

其二,附加质量对测量结果的影响切实存在,是工程师在实际工作中必须重视并积极解决的关键问题,涡轮叶片移除加速度计后共振频率的变化便是有力证明;

其三,激光多普勒测振这种非接触式测量技术,能够精准测定易受附加质量影响样本的共振频率。

相较于涡轮叶片受附加质量干扰的情况,借助非接触式传感器精准获取样本共振频率,有助于控制器在通过共振点时实现更为精准、稳定的控制。

This article is an adaptation of the application note by www.VibrationResearch.com: Mass loading and benefits of a laser vibrometer.