Im Bereich der Schwingungsprüfung stellt die Massenbeladung eine zentrale Herausforderung dar. Das Verhalten eines Bauteils bei dynamischer Schwingungsuntersuchung wird durch die zusätzlich aufgebrachte Masse stark beeinflusst. Dieses Phänomen ist bei frei schwingenden Biegebalken besonders ausgeprägt und wird noch komplexer, wenn es sich um gekrümmte, freitragende Strukturen wie z.B. Turbinenschaufeln handelt. Die genaue Messung der Resonanzfrequenzen von Turbinenschaufeln mithilfe von Beschleunigungsaufnehmern ist ein komplexes Unterfangen, vor allem wegen der Massenbelastung. Selbst kleinste Beschleunigungssensoren tragen eine zusätzliche Masse ein, welche die Eigenfrequenz einer Turbinenschaufel signifikant beeinflusst und präzise Auswertungen erschwert.

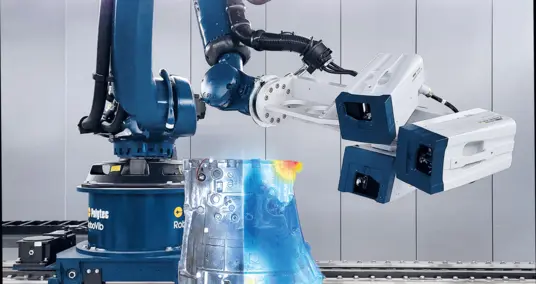

Ein Ansatz, den Einfluss der Massenbeladung zu vermeiden, ist die Beschleunigung der Turbinenschaufel als Musterprüfling berührungslos mit einem laseroptischen Sensor zu messen, hier ein Laser-Doppler-Vibrometer. In dieser Fallstudie misst ein 7,5 g leichter Beschleunigungsaufnehmer die Resonanzfrequenzen einer 20,4 g leichten, kompakten Turbinenschaufel. Die Testdaten wurden berührungslos mit einem Schwingungssensor VibroGo® (Laservibrometer von Polytec) ausgewertet. Der dynamische Signalanalysator ObserVR1000 von Vibration Research zeichnete die Daten auf.

Verfahren

Das Laservibrometer, welches auch direkt den Weg messen kann, wurde für diesen Test im Geschwindigkeitsmessmodus betrieben. Das Geschwindigkeitssignal liefert einen gleichmäßigeren Frequenzgang. Es ist die bevorzugte Option, weil sie dank des Skalierungsfaktors Beschleunigung, Geschwindigkeit und Weg zueinander in Beziehung setzt.

Während die Beschleunigung im Frequenzverlauf zunimmt und der Weg abnimmt, bleibt die Geschwindigkeit relativ stabil. Der Geschwindigkeitsmodus wurde gewählt, um mögliche Verzögerungen oder Ungenauigkeiten bei der Datenverarbeitung zu vermeiden.

Die Test-Bandbreite wurde auf 1 kHz festgelegt. Ein Geschwindigkeitsbereich von 1 m/s in der Spitze ist hier ideal, um eine Sättigung des Decoders und eine Bereichsüberschreitung zu umgehen.

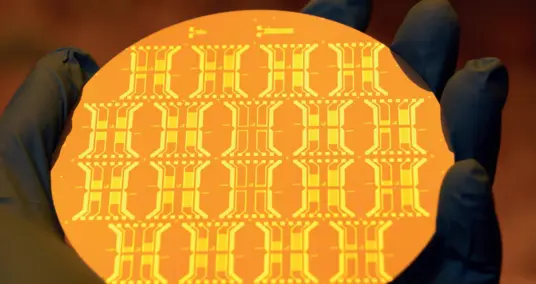

Zur Optimierung dieser Messungen wurde das Laservibrometer im Idealabstand positioniert: Das Vibrometer weist eine Abstandsformel von 463 mm + (183 mm * n) aus – wurde also mit 877 mm Abstand von der Spitze der Turbinenschaufel aufgestellt, siehe Abbildung 1. Es ist nicht zwingend erforderlich, das Vibrometer im optimalen Abstand zu platzieren, aber wenn Zeit und Platz es zulassen, ist dies die bevorzugte Vorgehensweise.

Einstellungen Laservibrometer

- Bandbreite: 1 kHz

- Hochpassfilter: 13 Hz

- Geschwindigkeitsbereich: 1 m/s

- Messbereich: 250 mm/s/V

- Optimaler Arbeitsabstand: 877 mm

An der Turbinenschaufel wurde ein flacher 1g-Sinus-Sweep von 50 Hz bis 500 Hz mit einer Sweep-Rate von 1 Oktave/min durchgeführt. Der Test erfolgte mit und ohne Massenbeladung, wobei die "Masse" in diesem Fall der angebrachte Beschleunigungsaufnehmer war.

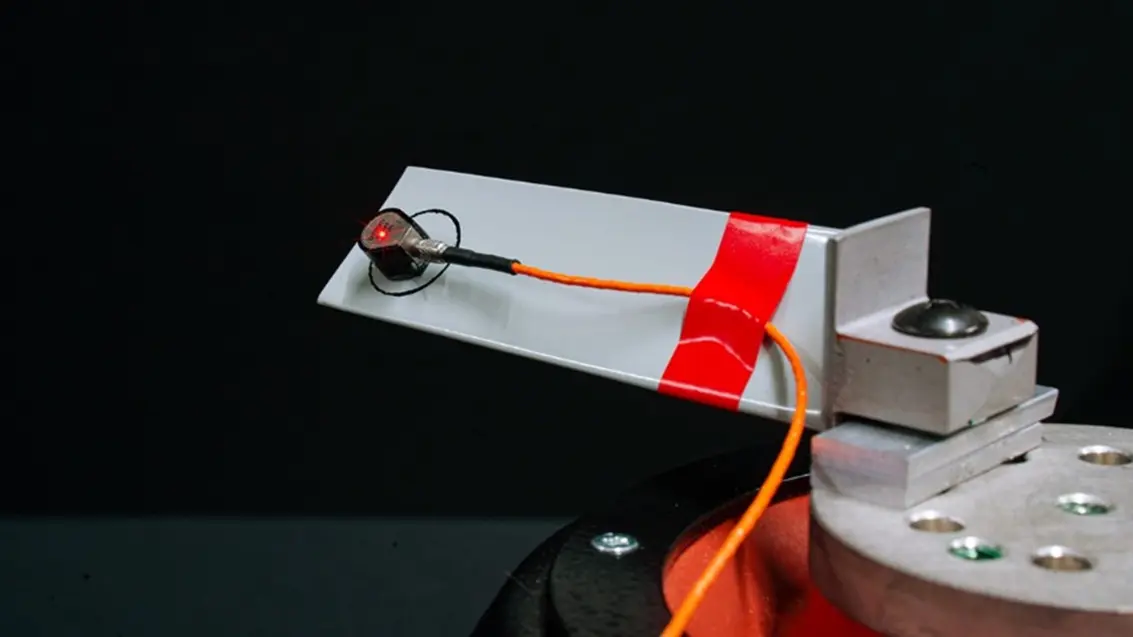

Bei der ersten Prüfung wurde ein Beschleunigungsaufnehmer am Ende der Turbinenschaufel angebracht (Massenbeladung), um die Resonanzen der Turbinenschaufel zu messen. Gleichzeitig sammelte das Vibrometer an der gleichen Stelle wie der Beschleunigungsaufnehmer Daten (Abbildung 2).

Beim zweiten Testdurchlauf wurde der Beschleunigungsaufnehmer entfernt (nun ohne Massenbeladung), und das Vibrometer erfasste die Schwingungsdaten vom Ende der Turbinenschaufel erneut (Abbildung 3).

Die Ergebnisse dieser Tests wurden verglichen, um zu bestätigen, dass das Laservibrometer die gleichen Daten wie der Beschleunigungsmesser erfassen kann, und um die Auswirkungen der Massenbeladung auf einen Resonanzkörper zu bestätigen.

Ergebnisse

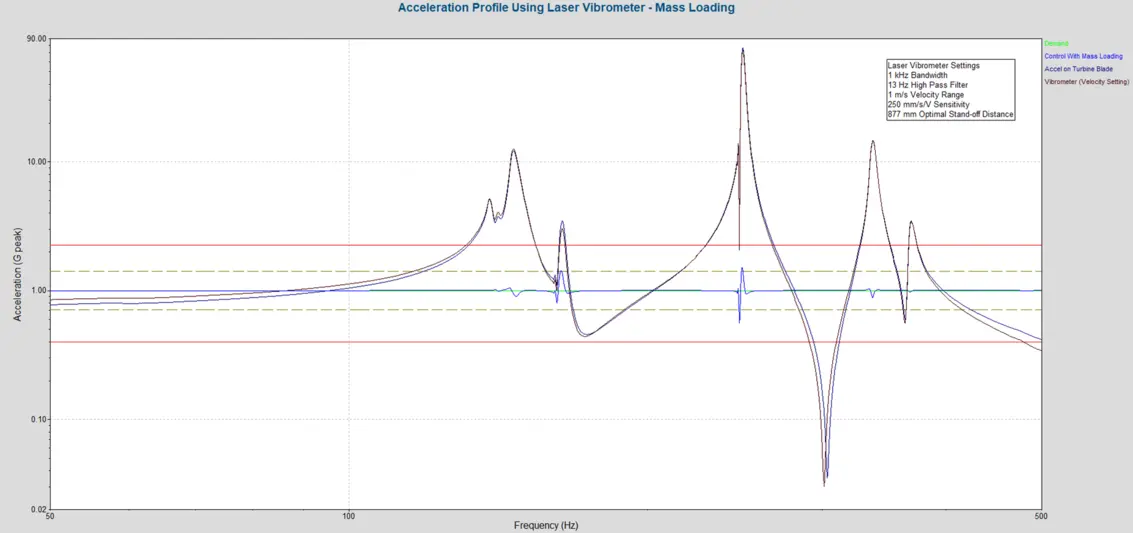

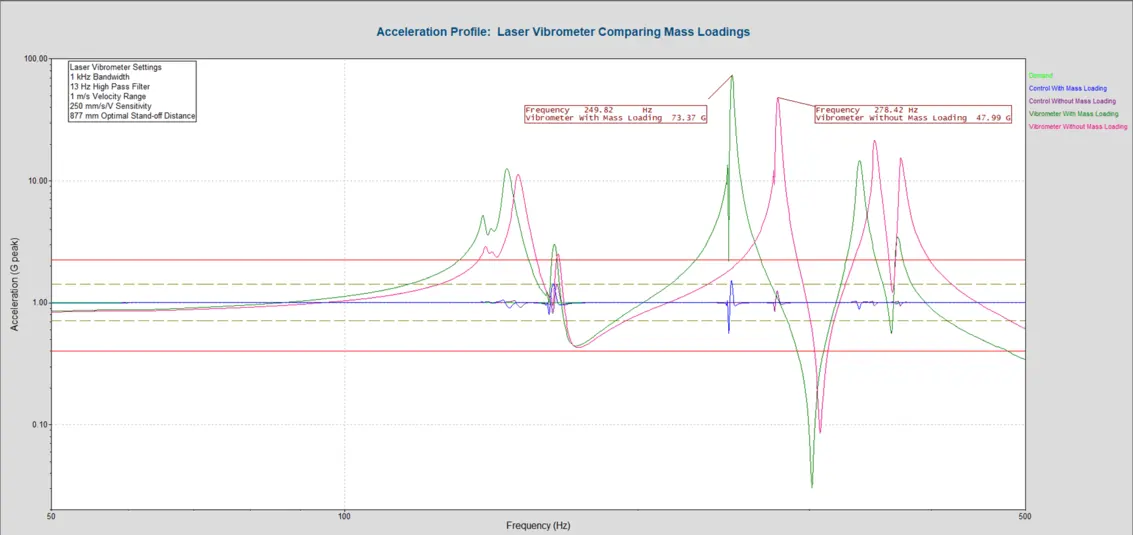

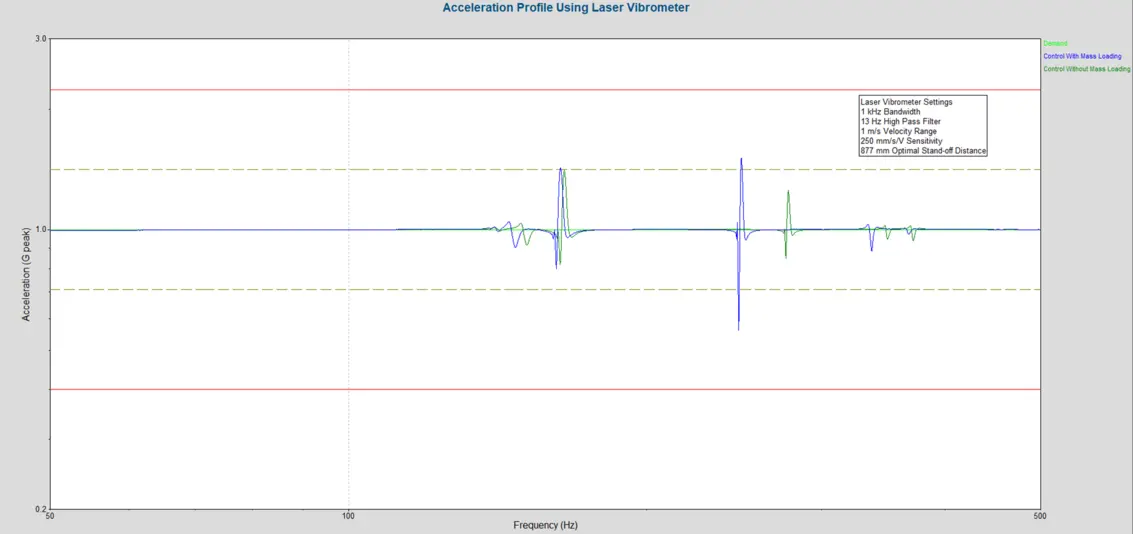

An der Turbinenschaufel wurde ein flacher 1g-Sinus-Sweep-Test durchgeführt, bei dem mit einer Sweep-Rate von 1 oct/min von 500 Hz auf 30 Hz gesweept wurde. Bei diesem Sinustest wurden mehrere Resonanzen festgestellt. Sowohl der Beschleunigungsaufnehmer als auch das Vibrometer konnten dieselben Resonanzen feststellen (Abbildung 4).

Die Testergebnisse zeigen, dass die Massenbeladung eine Verschiebung der Resonanzen der Turbinenschaufel nach unten bewirkt (Abbildung 5). Dies stimmt gut mit dem grundlegenden Single-DOF-Modell (SDOF, single degree of freedom) überein, welches eine inverse Beziehung zwischen Eigenfrequenz und Masse zeigt.

Die Ergebnisse zeigen auch, dass der Regler besser innerhalb der Toleranzen regeln konnte, wenn keine Masse auf der Turbinenschaufel vorhanden war (Abbildung 6). Die Belastung mit Masse erschwert die Regelung durch Resonanzen.

Schlussfolgerung

Aus der zugrundeliegenden Fallstudie ergeben sich drei Erkenntnisse. Erstens zeigen die Ergebnisse, dass ein Laservibrometer die gleichen Messungen wie ein herkömmlicher Beschleunigungsmesser liefern kann. Zweitens zeigen die Ergebnisse, dass der Effekt der Massenbeladung tatsächlich ein Problem ist, mit dem sich Ingenieurinnen und Ingenieure aktiv auseinandersetzen müssen. Die Resonanzfrequenzen der Turbinenschaufel änderten sich, als der Beschleunigungsaufnehmer entfernt wurde.

Schließlich zeigen die Ergebnisse, dass ein berührungsloses Messverfahren wie die Laser-Doppler-Vibrometrie die Resonanzfrequenzen einer Probe, die besonders anfällig für Massenbelastungsprobleme ist, genau bestimmen kann. Durch die Verwendung des berührungslosen Sensors zur präzisen Bestimmung der Resonanzfrequenzen der Probe kann der Regler auch die Resonanzen besser kontrollieren, als wenn die Turbinenschaufel von Massenbelastungsproblemen betroffen ist.

Dieser Artikel basiert auf dem Anwendungsbericht von www.VibrationResearch.com: Mass loading and benefits of a laser vibrometer.