Ein wichtiger Anwendungsbereich von Laservibrometern ist die Validierung von Simulationsmodellen. Die Geometriedaten von Finite-Elemente-Netzen werden dazu in die Software des Messsystems geladen. Die Messung erfolgt dann genau auf den Knoten des FE-Modells. Durch die berührungslose Messmethode mit sehr hoher Punktdichte wird ein sehr detaillierter Abgleich mit der Simulation ermöglicht, auch für höhere und kompliziertere Modenformen. Das Simulationsmodell kann damit deutlich weiter verfeinert werden als dies bei einem klassischen Test mit wenigen Beschleunigungsaufnehmern möglich wäre.

Gegenüber klassischen Verfahren, bei denen Beschleunigungssensoren an der zu prüfenden Struktur angebracht werden müssen, ergeben sich durch Laservibrometer gleich eine ganze Reihe von Vorteilen. Bei Modaltestmessungen zum Abgleich von FE-Simulationsmodellen – z.B. in der Automobilentwicklung – werden in der Regel zwischen 40 und 400 Sensoren an exakt berechneten Stellen aufgeklebt und für die Messung präzise in allen drei Dimensionen ausgerichtet.

Dabei müssen die sog. Euler-Winkel bestimmt werden, um speziell an gekrümmten Flächen die Messrichtung der Sensoren mit dem Koordinatensystem des Messobjekts abzugleichen. Montage und Justage beanspruchen aber nicht nur viel Zeit, sondern bergen auch Fehlerpotential, da sich selbst kleinste Ungenauigkeiten bei Platzierung und Ausrichtung der Sensoren in Messfehlern widerspiegeln. Gleichzeitig verändern die Sensoren die Masse des Messobjektes, was es ebenfalls zu berücksichtigen gilt und die Anzahl der Sensoren lässt sich nicht beliebig steigern. Ein Abgleich mit FE ist daher nur eingeschränkt und mit deutlichen Ungenauigkeiten möglich.

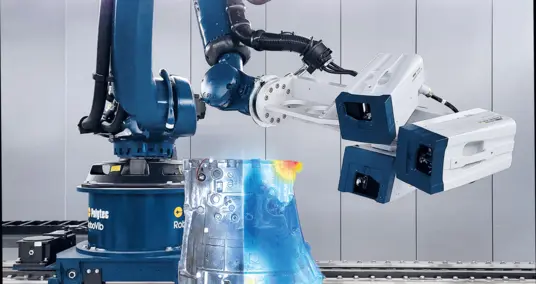

Der Laserstrahl eines Scanning-Vibrometers dagegen hat keine Masse, die Anzahl der Messpunkte ist theoretisch beliebig groß; die entsprechenden Geometriedaten lassen sich von Finite-Elemente-Netzen aus der Simulation oder der CAD-Zeichnung direkt in die Software des Messsystems übernehmen. Sie werden über ein integriertes Abgleichverfahren mit dem realen Messobjekt zur Deckung gebracht. Letztendlich sind die auf diese Weise gewonnenen Messergebnisse dann genauer, aussagekräftiger und beanspruchen deutlich weniger Zeit, vor allem, wenn die Laser-Scanning-Vibrometer auf Robotersystemen montiert sind, die automatisierte Tests durchführen. Laservibrometrie und ihre automatisierte Variante RoboVib® bieten damit gleich einige Vorteile, die am besten ein konkretes Beispiel zeigt:

Testvorbereitung in wenigen Stunden

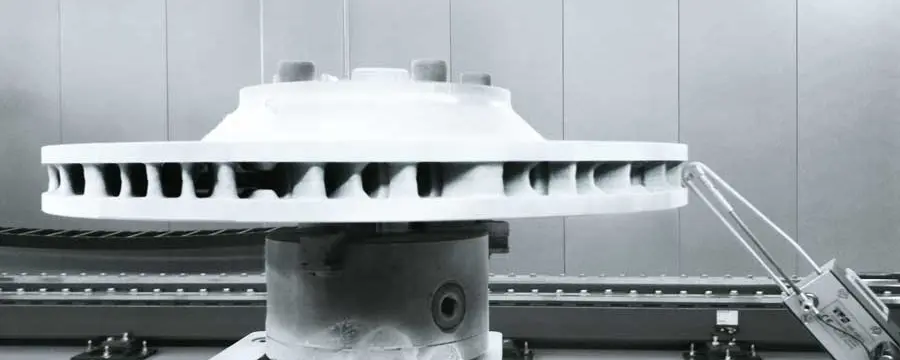

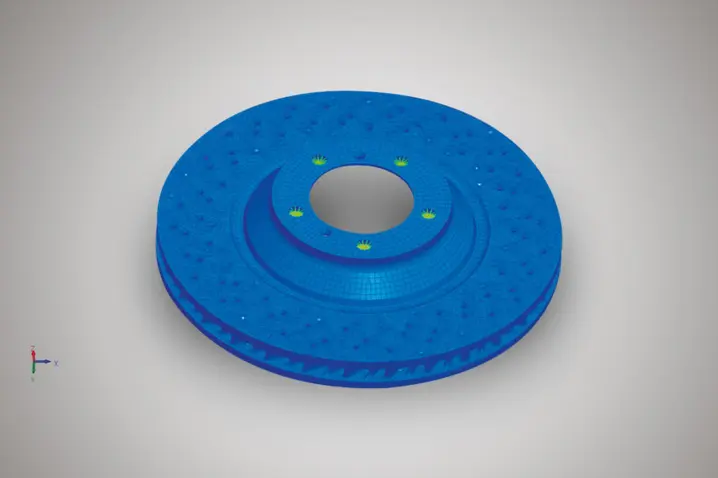

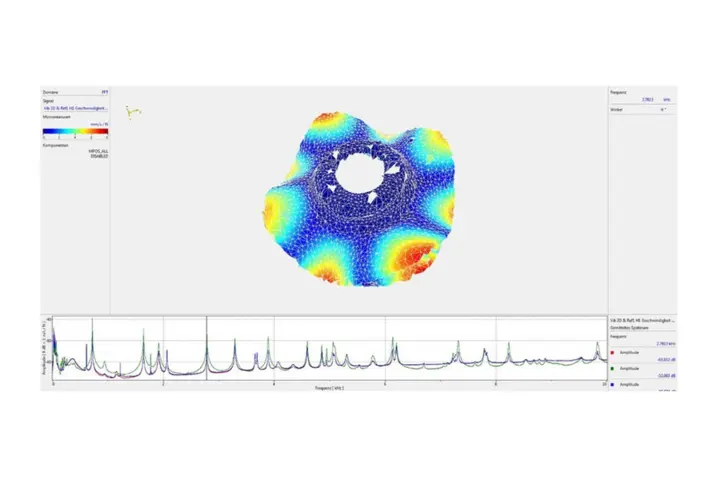

Für den Modaltest einer Bremsscheibe wurde ihr FE-Schalenmodell mit ca. 150.000 Knoten in die Software der Laser-Scanning-Vibrometer importiert (Bild 1). Vier markante Punkte des Netzes dienten zum Einlernen der Position des Messobjektes. Dazu wurde der Schnittpunkt der Laserstrahlen nacheinander auf diese markanten Positionen gebracht, die entsprechende Position des Roboterarms gespeichert und diesen Positionen die entsprechenden Koordinaten aus dem FE-Netz zugewiesen.

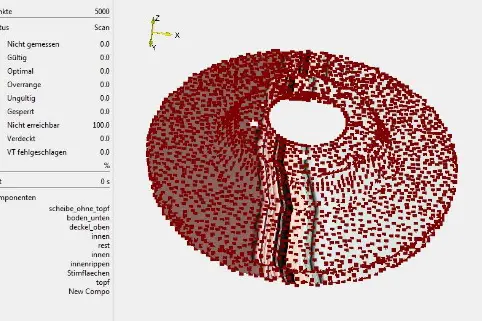

Als nächstes wurde das importierte FE-Netz auf ca. 5.000 Punkte vergröbert, da die Messung auf 150.000 Punkten zwar möglich, aber sehr zeitintensiv wäre (Bild 2). Zudem ist eine solch hohe Ortsauflösung, wie sie die FE-Methode erfordert, selbst für die Darstellung komplizierter Schwingungsmoden bei Weitem nicht nötig. Um die spätere Korrelation zu erleichtern, wurden bei der Vergröberung nur Punkte gelöscht, nicht verschoben. Die 5.000 verbleibenden Punkte liegen an ihren Originalpositionen mit ihren ursprünglichen Indizes.

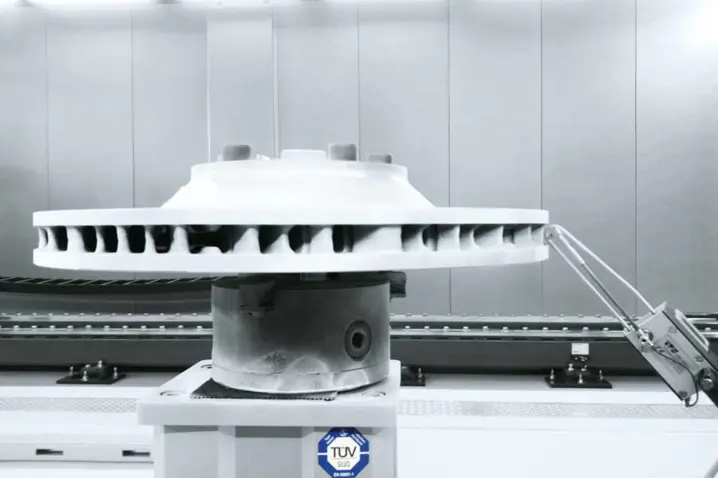

Als nächster Schritt folgte die Programmierung von etwa 20 Roboterpositionen, von denen aus das komplette Messobjekt von allen Seiten mit Hilfe der Scanspiegel gemessen werden konnte. Das Einlernen der Referenzpunkte, das manuelle Programmieren der Roboterpositionen und der Probelauf des so entstandenen Programms benötigten nur einen knappen Arbeitstag. Danach konnte der Test starten. Beaufsichtigen musste man die Testphase nicht, denn die Modalanalyse mit RoboVib® läuft vollautomatisch ab. Sie kann also z.B. auch die Nacht nutzen und ist nicht auf die Geschäftszeiten angewiesen.

Detaillierte Darstellung komplizierter Schwingformen

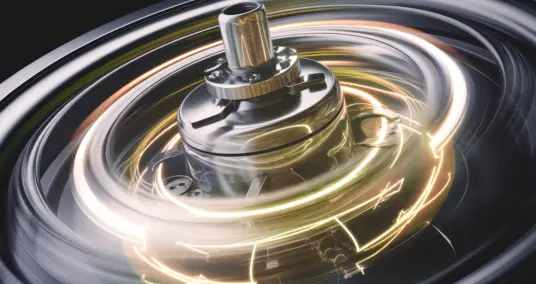

Als Anregung für den Modaltest der Bremsscheibe wurde ein automatischer Modalhammer gewählt, der schräg zu den Achsen anschlug, um möglichst viele Moden anzuregen (Bild 3). Der Modalhammer eliminiert den Einfluss eines angeklebten Impedanzaufnehmers, den man bei Verwendung eines elektrodynamischen Shakers immer braucht. Gleichzeitig erlaubt er eine Anregung auch hoher Frequenzen, wie für dieses Experiment gefordert.

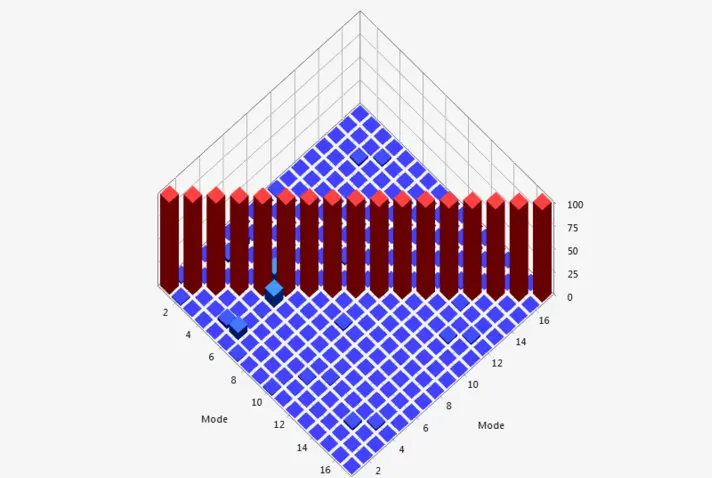

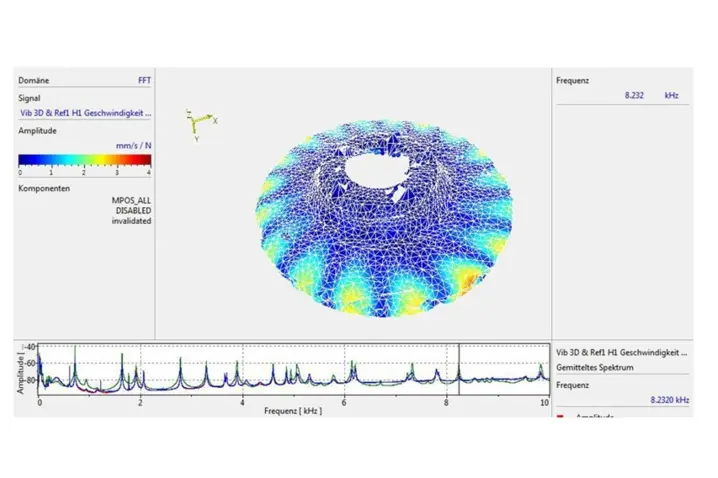

Der Frequenzbereich bis 10 kHz wurde ausgewertet. Dabei zeigte sich, dass auch komplizierte Schwingformen bei den höheren Frequenzen eindeutig und detailliert dargestellt werden konnten (Bild 4). Da es sich um ein 3D-Messsystem handelt, gilt dies natürlich für alle drei Raumkomponenten. Die gemessenen Daten wurden anschließend als Universal File exportiert und in FEM-Tools einer Modalextraktion unterzogen.

Durch die sehr gute räumliche Auflösung und die Rückwirkungsfreiheit ließen sich hier auch komplizierte Moden gut getrennt darstellen (Bild 5). Diese Moden konnten nun direkt mit denen der FE-Simulation verglichen werden. Die Güte des FE-Modells ließ sich damit im Detail gerade auch für höhere Moden überprüfen, um dann die Modell-Parameter für eine möglichst gute Übereinstimmung mit dem realen Prüfling anzupassen.