Reibkupplungen werden in Millionen von Automobilen eingesetzt, um das Drehmoment des Motors auf den Antriebsstrang zu übertragen. Bis heute allerdings sind die physikalischen Vorgänge bei der reibschlüssigen Kraftübertragung nicht völlig klar. Grund genug für das Karlsruher Institut für Technologie den Reibvorgang genauer zu betrachten.

Die Temperatur ist bei vielen technischen und wissenschaftlichen Fragestellungen ein entscheidender Messparameter. Er dient zum einen der Prozesskontrolle und lässt zum anderen oft Rückschlüsse auf zugrundeliegende Wirkmechanismen zu. Moderne faseroptische Sensorsysteme ermöglichen Temperaturmessungen nicht nur an Einzelpunkten, sondern mit hoher räumlicher Dichte im Millimeterbereich über die gesamte Länge einer Glasfaser.

Am Karlsruher Institut für Technologie (KIT) ist es dem Institut für Produktentwicklung (IPEK) mit Hilfe dieser Technik gelungen, ein genaueres Verständnis des thermomechanischen Verhaltens von Reibkupplungen zu erlangen. Nach Aussage der Karlsruher Forscher um Professor Albert Albers ist die Beschreibung der Hauptfunktion einer trocken laufenden Reibkupplung, nämlich das reibschlüssige Übertragen von Drehmoment und Drehzahl, bis heute Gegenstand der Forschung. Das Verständnis der zugrundeliegenden Vorgänge im tribologischen Kontakt (Tribologie (griechisch): Reibungs-lehre) ist nicht vollständig vorhanden, obwohl es natürlich für die Entwicklung neuer Produkte von großer Bedeutung wäre.

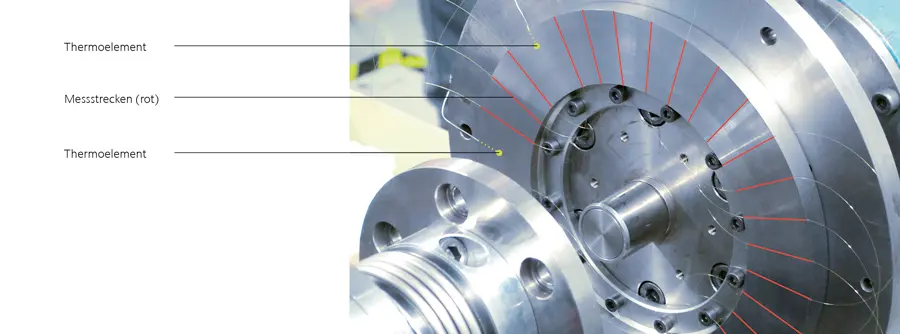

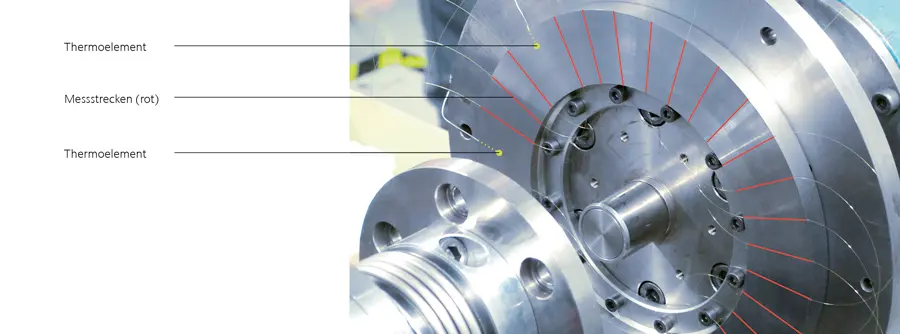

Um hier einen Schritt voranzukommen, wurde ein speziell dafür ausgelegter Prüfaufbau entwickelt und am hochentwickelten Trockenreibprüfstand des IPEK untersucht. Durch den Einsatz des faseroptischen Messsystems konnten die Temperaturverteilungen sehr nahe am Reibkontakt mit einer räumlichen Auflösung von 1,25 Millimetern erfasst werden. Bild 3 zeigt, wie die 155 Mikrometer dünne Glasfaser in die Gegenreibscheibe der Anlage integriert wurde, so dass mit einer einzigen Sensorfaser über 700 Messpunkte aufgezeichnet werden konnten. Die Faser wurde dabei in hauchdünnen Bohrungen knapp unter der Reibfläche in 28 radialen Segmenten geführt. Als Referenz waren zusätzlich vier herkömmliche Thermo-Elemente angebracht, mit denen am jeweiligen Messort eine gute Übereinstimmung festgestellt wurde. Für das Verständnis des dynamischen Verhaltens war entscheidend, mit der verwendeten Ausleseeinheit (Luna ODISI B) alle Messpunkte parallel mit einer Abtastrate von 23 Hertz auszulesen.

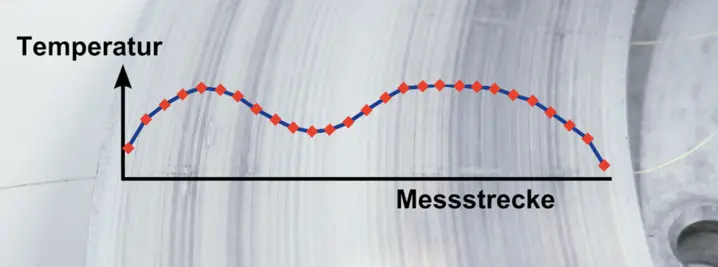

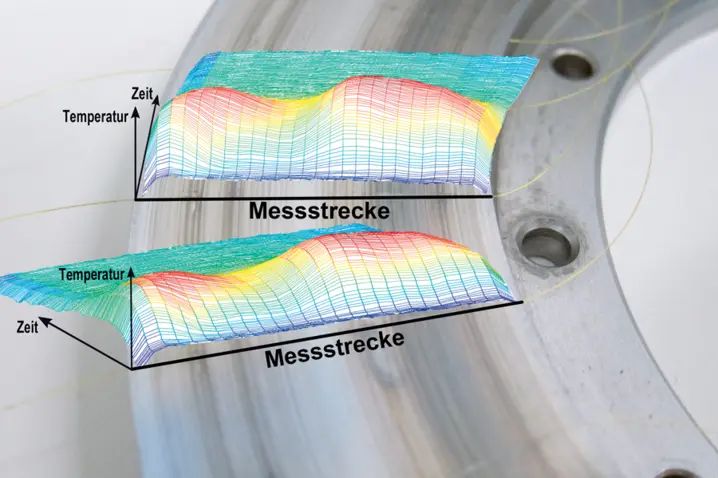

Um das Reibverhalten in verschiedenen realistischen Belastungssituationen analysieren zu können, wurden in Bremsversuchen die Parameter Startdrehzahl (von 500 – 2.000 Umdrehungen pro Minute) und Anpresskraft (0,09 – 0,2 Newton pro Quadratmillimeter) variiert. Während der Durchläufe wurde das Temperaturverhalten des gesamten Messfeldes räumlich und zeitlich verfolgt und aufgezeichnet. In Bild 1 ist exemplarisch der Temperaturverlauf entlang einer radialen Messstrecke zu einem festen Zeitpunkt der maximalen Temperaturerhöhung gezeigt. Es bilden sich zwei Temperaturmaxima heraus, die auch mit den entstandenen Reibspuren übereinstimmen. Bild 2 dokumentiert das vollständige räumlich-zeitliche Verhalten, an zwei hintereinanderliegenden Mess-segmenten. Man erkennt, wie sich die beiden Maxima zeitlich aus einer Gleichverteilung heraus ausbilden.

Da die Temperaturentwicklung bei diesen Experimenten flächenhaft über die gesamte Reibscheibe dokumentiert werden konnte und nicht nur an wenigen Stellen, wie bei der Verwendung von Thermoelementen, ist ein detaillierter Rückschluss auf das thermomechanische Verhalten sehr gut möglich. Das Systemverhalten ist dabei verknüpft mit den Prüfparametern Anpresskraft, Gleitgeschwindigkeit, Massenträgheit und der sich daraus ergebenden Rutschzeit. Aus der Analyse des gesamten Parametersatzes lassen sich nun gezielte Optimierungsmaßnahmen für das untersuchte Friktionssystem ableiten.

Ein Ziel könnte hier das Homogenisieren der Temperaturverteilung in der Gegenreibscheibe sein. Eine Steigerung der Belastbarkeit des Gesamtsystems wäre die Folge. Darüber hinaus kann eine Anpassung des Systems an seinen Arbeitsbereich oder der Einfluss verschiedener Belastungsparameter wie Reibenergie/-leistung analysiert werden.

Since the temperature development in these experiments could be documented over the entire surface of the friction disc—not just at a few points as with thermocouples—a detailed analysis of the thermomechanical behavior is now possible. The system behavior is linked to the test parameters of contact pressure, sliding speed, mass inertia, and the resulting slip time. From the analysis of the complete set of parameters, targeted optimization measures for the examined friction system can now be derived.

One goal could be to homogenize the temperature distribution in the counter friction disc. This would increase the overall system’s load capacity. Furthermore, the system can be adapted to its operating range, or the influence of various load parameters such as friction energy or power can be analyzed.