Forschungs- und Entwicklungsaktivitäten zur medizinischen Ultraschallbildgebung der nächsten Generation konzentrieren sich auf eine neue Wandlertechnologie, die große Arrays kleiner elektrostatisch aktivierter (kapazitiver) Membranwandler verwendet. Die präzise Funktion solcher Wandler kann eine große Bandbreite neuer Anwendungen der medizinischen Bildgebung eröffnen, mit denen Mediziner ihre Patienten schneller untersuchen und bessere Diagnosen erstellen können.

Der kapazitive mikromechanische Ultraschallwandler (CMUT) ist eine neue Ultraschallwandler-Technologie, die piezoelektrische Wandler ersetzen soll. Ein CMUT ist eine bei Vakuum verschlossene Membran, die elektrostatisch betätigt werden kann, um eine akustische Welle zu erzeugen. Diese Membranen können mithilfe von Mikrofabrikationsverfahren in großen Mengen hergestellt werden, um kleinere Wandlerelemente für höher auflösende bildgebende Verfahren zu ermöglichen.

Die CMUT-Technologie bietet gegenüber herkömmlichen piezoelektrischen Sensoren noch eine Reihe weiterer Vorteile. Sie ermöglicht eine größere Signalbandbreite mit einstellbaren Zielfrequenzen je nach physischer Größe der Membranen. CMUTs sind außerdem mit CMOS-Schaltkreisen kompatibel, wodurch eine integrierte Ansteuerelektronik auf dem Chip möglich wird, was vom System verursachtes Rauschen weiter reduziert.

Größere Sensoranordnungen nutzen häufig Zehntausende oder mehr CMUT-Zellen, um größere Bildfelder zu bieten. Zur Qualitätssicherung ist es sehr wichtig, nach der Herstellung der Wandler ihre Funktion zu prüfen, um sicherzustellen, dass diese im gesamten Array gleich und die medizinischen Bildgebungsanwendungen somit auch genau sind. Unsere Arbeitsgruppe verwendet die Laser-Doppler-Vibrometrie, um die Resonanzfrequenz und die Membranauslenkung unserer Wandler vor der nachfolgenden Integration zerstörungsfrei zu beurteilen.

Unser System

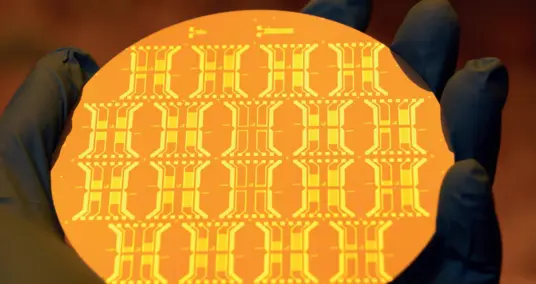

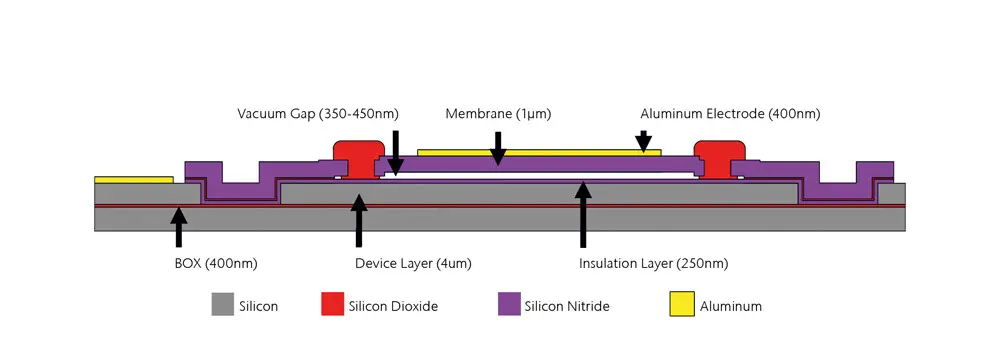

Unsere CMUT-Zellen werden mittels eines Opferschichtverfahrens hergestellt, wobei zwei Schichten von Polysilizium den Vakuumspalt bilden. Die Membranen bestehen aus einem spannungsarmen Siliziumnitridfilm, der mittels einer erhitzten Kaliumhydroxidlösung freigelegt wird, bevor mit Siliziumdioxid-„Stopfen“ der Verschluss unter Vakuum erfolgt. Ein Querschnitt durch eine einzelne CMUT-Membran ist in Bild 1 dargestellt.

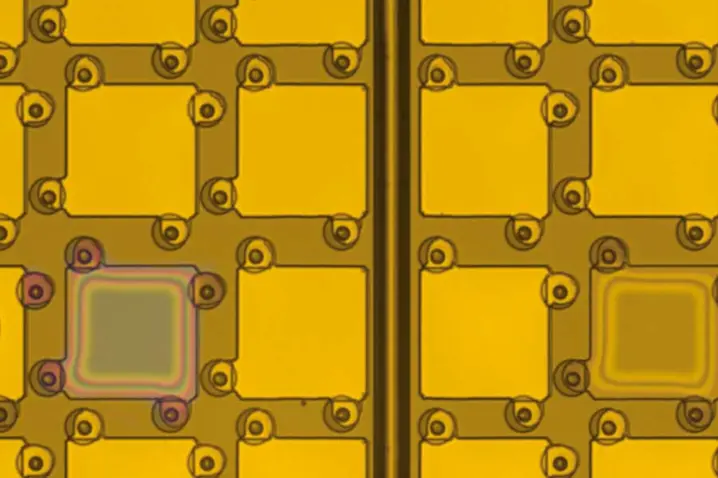

Um die für ein größeres Bildfeld nötige große Zahl von CMUT-Zellen zu betreiben, werden unsere CMUT-Sensoren in quadratischen Anordnungen mit Zeilen und Spalten gefertigt, die mit Gruppen von Membranen verbunden sind. Jede Kreuzungsstelle zwischen den oberen und unteren orthogonalen Elektroden bildet ein einzelnes Bildgebungselement. Für unsere Messungen zur Qualitätssicherung beurteilen wir jedes CMUT-Array unter Normaldruckatmosphäre.

Messung der Funktion der Bauelemente

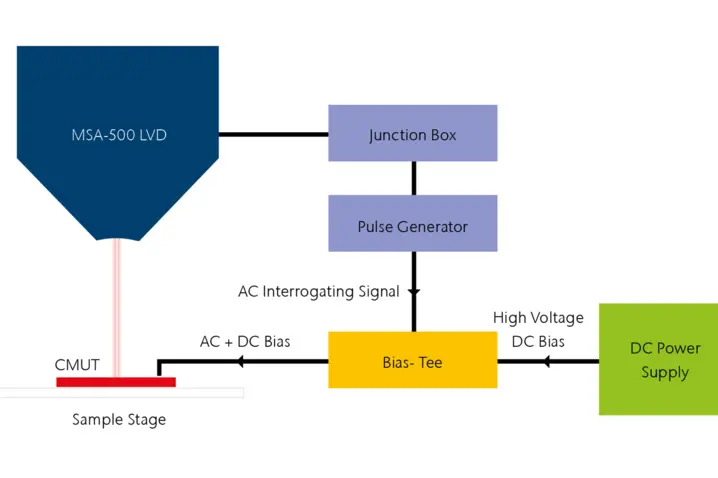

Für unsere Charakterisierungsmessungen verwenden wir das Laser-Doppler-Vibrometer MSA Micro System Analyzer von Polytec. Jedes CMUT-Array ist auf einem Objekttisch montiert und mittels dreiachsiger Mikropositioniersonden verbunden. Jedes Array wird mittels eines Einspeise-Elements (Bias-Tee) mit einer Überlagerung aus AC-Anregungssignal und DC-Vorspannung angesteuert (Bild 2).

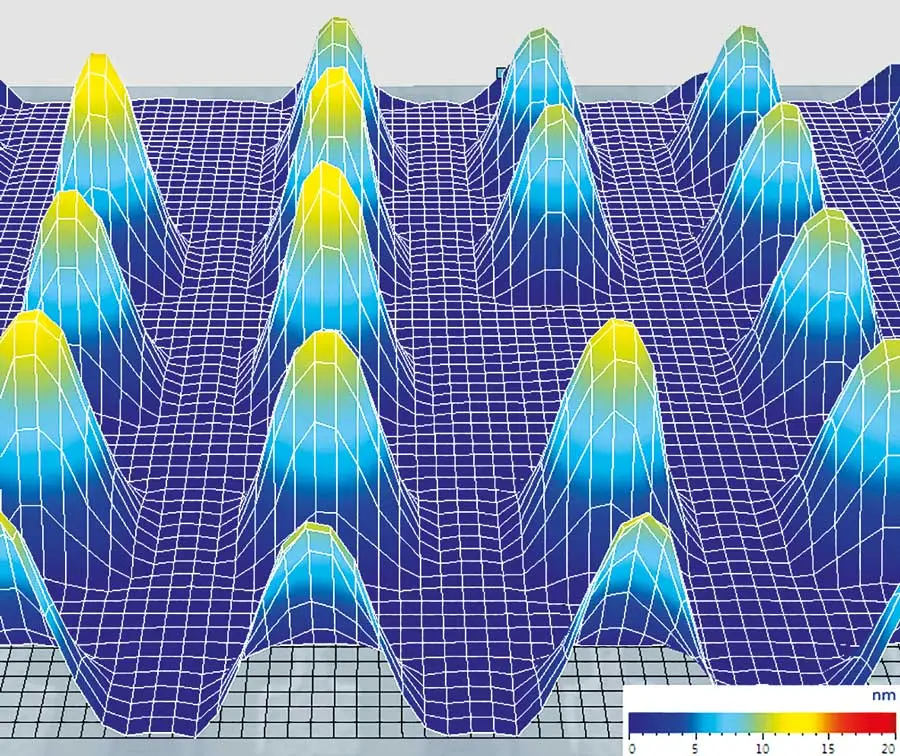

Bei der Prüfung der Funktion einer Wandleranordnung konzentrieren wir uns auf Messungen der Resonanzfrequenz und der dynamischen Auslenkungen bei unterschiedlichen AC- und DC-Ansteuerbedingungen. Dabei geht es uns darum, die Ergebnisse an verschiedenen Stellen des Bauelements miteinander zu vergleichen, die allgemeine Leistungsfähigkeit des Arrays zu analysieren und eventuelle Auslenkungsänderungen aufgrund ohmscher Verluste zu untersuchen bzw. defekte Membranen zu erkennen.

Beurteilung und Pläne für die Zukunft

Bei der Beurteilung von CMUT-Zellen ist es von wesentlicher Bedeutung, dass jede Membran in der gleichen Weise funktioniert. Andernfalls führen kleine Abweichungen im Array oder Cluster von stromlosen Zellen bei der Bildgebung mit diesen Wandlern zu Artefakten. Manche dieser Variationen können unter dem Mikroskop entdeckt werden. Dazu gehören zum Beispiel die in Bild 3 dargestellten zusammengefallenen oder deformierten Zellen.

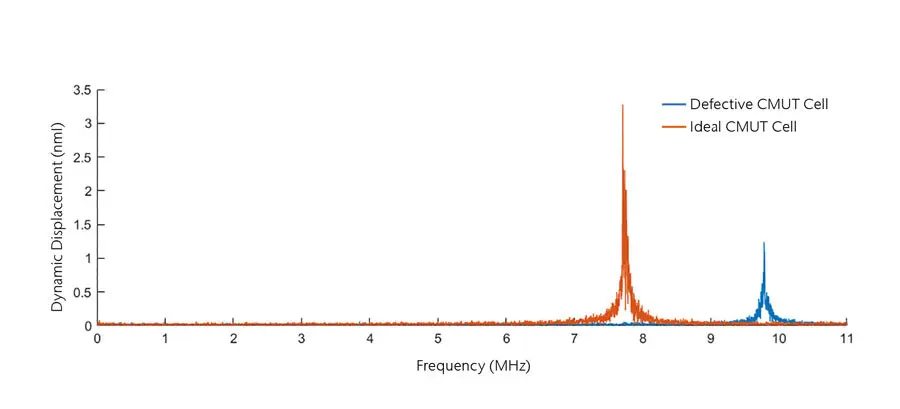

Wenn jedoch die Verschlussstopfen in einer der CMUTs undicht sind, füllen sich die Hohlräume mit Luft, was zu einer Verschiebung der Resonanzfrequenz und einer veränderten Leistungsfähigkeit der Zelle führt, obwohl sie im Mikroskop nicht anders aussieht als eine vakuumdichte Membran. Diese Verschiebung der Resonanzfrequenz sowie die Abnahme der dynamischen Auslenkung werden durch den Dämpfungseffekt verursacht, der entsteht, wenn eine Lufttasche bei den für die medizinische Bildgebung verwendeten Megahertzfrequenzen zusammengepresst und gedehnt wird.

Solche Defekte können normalerweise nur beobachtet werden, wenn der Wandler verwendet wird. Es empfiehlt sich daher, das Bauelement gründlich zu prüfen und festzustellen, ob diese Defekte vorliegen, bevor der Wandler unter Einsatz weiterer Ressourcen für die Prüfung mit einem Ultraschallsystem integriert und verbunden wird. Ein Beispiel für mehrere undichte Membranen ist in Bild 4a dargestellt. Hier schwingen zwei Zellen bei Betrieb mit Sinuswellen-Erregung nicht mit der gleichen Frequenz wie der Rest des Arrays. Wir können die Betriebsfrequenz sowohl der idealen CMUT-Zelle als auch des defekten Sensors näher untersuchen, indem wir mit dem Vibrometer ein Pseudorandom-Anregungssignal verwenden, wie in Bild 4b dargestellt. Wie man sieht, verschiebt die in der Membran vorhandene Luft die Frequenz nach oben und verringert außerdem die Amplitude für eine gegebene Betriebsspannun

Die erfolgreiche Konstruktion und Fertigung medizinischer CMUT-Bildgebungswandler basiert auf einem präzisen Prozessablauf, um fehlerfreie Produkte herzustellen. In diesem Entwicklungsprozess ist es sinnvoll, über Ausrüstung zu verfügen, mit der jedes Array kontrolliert werden kann, sodass die Einhaltung geeigneter Standards bei der Qualitätssicherung gewährleistet ist. Mit dem MSA Micro System Analyzer können wir unsere Wandler während des Fertigungsprozesses kontrollieren und somit Produktionsfehler identifizieren und beheben, statt unter Einsatz zusätzlicher Ressourcen Wandler weiter zu integrieren und zu testen, von denen wir bereits wissen könnten, dass sie defekt sind.