Wer ein Paket mit Nüssen oder Fruchtsnacks öffnet, erwartet qualitativ hochwertigen Inhalt. Das Vorhandensein von Fremdkörpern (z. B. Nussschalen, Stein- oder Kunststoffteile) kann für jeden Hersteller verheerende Folgen haben. Negative PR wirkt nachhaltig, die Vorlieben von Verbrauchern können sich sehr schnell ändern. Das Gleiche gilt für Fleischprodukte, Geflügel, Meeresfrüchte und andere Nahrungsmittel, die eine genaue Qualitätskontrolle erfordern.

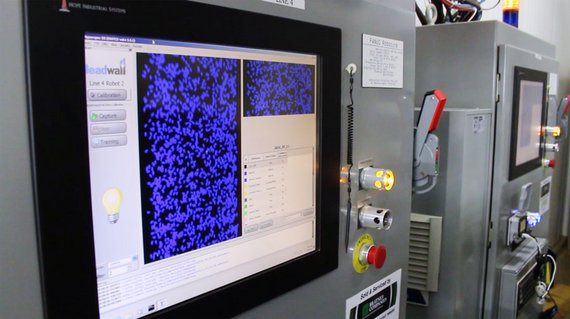

Fremdmaterialien unterschiedlicher Form und Farbe in der Inspektionslinie zu erkennen, ist mit herkömmlichen RGB-Kamerasystemen relativ einfach. Die zunehmende Forderung nach höherer Inspektionsgenauigkeit führt jedoch fast zwangsläufig zu modernen Hyperspectral-Bildverarbeitungslösungen. Diese Verfahren verbessern die Analyse- und Sortierfähigkeit von Lebensmittelprodukten aufgrund ihrer besonderen Eigenschaften. Kwok Wong, Technologiedirektor von Headwall Photonics für Spectral Imaging Produkte, stellt dazu fest: „Herkömmliche Kamerasysteme und Menschen können im Allgemeinen Fremdkörper erkennen, die sich im sichtbaren Licht unterscheiden, sie können jedoch nicht durchgängig Fremdmaterialien oder fehlerhafte Erzeugnisse mit ähnlicher oder gleicher Form und Färbung von fehlerfreien unterscheiden.“

Hyperspektrale Bildsensoren liefern Daten von über 200 Spektralbändern. Für jedes Bild-Pixel wird die Reflexionskurve jedes Spektralbands gemessen. Dies ermöglicht die Identifizierung von Fremdmaterialien, da jedes Material eine eigene Spektralsignatur hat. Der hyperspektrale Bildsensor arbeitet in Verbindung mit Spektralalgorithmen, die nicht nur Fremdmaterialien erkennen, sondern auch „gute“ Produkte klassifizieren können. Größe, Fäulnisgrad, Farbe und Form sind exemplarische Merkmale, auf die der Sensor „trainiert“ werden kann. Dies ermöglicht die Bewertung und Sortierung von Erzeugnissen mit einer Genauigkeit, die von menschlichen Prüfern oder RGB-Kamerasystemen nicht erreichbar ist. „Der Sensor hat eine sehr hohe spektrale und räumliche Auflösung, sodass er genau bestimmen kann, was er sieht und wo es sich auf der Inspektionslinie befindet“, so Kwok.

Eine grundlegende Technik hinter der hyperspektralen Bildgebung wird als Pushbroom-Scanning bezeichnet und bedeutet nichts anderes als zeilenweises Abtasten. Es hängt von der Bewegung des Objekts ab (in diesem Fall der Inspektionslinie), um ein 2D-Bild aufzubauen.

Ein Hyperspektralsensor umfasst mehrere Komponenten: zunächst ein Objektiv, gefolgt von einem Spektrographen, der das reflektierte Licht in seine Spektralkomponenten zerlegt, die wiederum von einem Detektorchip (FPA) erfasst werden. Das Ergebnis der Aufnahme ist ein hyperspektraler „Datenwürfel“, der alle Frames umfasst, von denen jeder die kompletten Spektraldaten für jedes Pixel enthält. Manchmal werden pro Bildzeile zwei Sensoren verwendet, rechts und links bzw. oberhalb und unterhalb vom Objekt, um beide Seiten zu erfassen.

Automatisierte Robotersysteme können auf der Grundlage der gesammelten, sehr genauen räumlichen Daten störende Objekte aus der Produktionslinie holen. Um solche Auswurfanweisungen an Robotersysteme zu erzeugen, sind der Bandgeschwindigkeit entsprechend hohe Frameraten nötig, die Bewegungsunschärfe vermeiden und detailreiche Bilder mit räumlicher Auflösung erzeugen.

Eine der Herausforderungen bei der Verwendung der Spektralabbildung in einer Produktionsumgebung ist die geringe Anzahl von Photonen, die auf jedem Pixel des FPA landen. Das Licht von jedem Pixel wird über viele weitere Pixel in der Brennebene verteilt, um die Erfassung hunderter Spektralbänder zu ermöglichen. Die hohe Anzahl schmaler Spektralbänder ermöglicht die herausragende Klassifizier- bzw. Sortierfähigkeit von Hyperspektralsensoren.

Einige Merkmale von hyperspektralen Bildgebungssystemen sind sogar ausgesprochen vorteilhaft für solche Inspektionsaufgaben. Die Sensoren haben eine hohe Empfindlichkeit und gute Linearität bei schwachem Licht, geringes Ausleserauschen und hohe Frameraten, die eine hohe Prozessgeschwindigkeit ermöglichen. Dies spielt gerade bei der Lebensmittelinspektion eine Rolle, bei der neben einer hohen Klassifizierungsleistung auch hohe Geschwindigkeiten erforderlich sind. Ein Sensor mit einem hohen Dynamikbereich erzeugt präzise Daten sowohl in stark reflektierenden (sehr hellen) als auch in sehr dunklen (abgeschatteten) Bereichen des Bildfelds. Eine hohe Pixeldichte ermöglicht darüber hinaus, sehr kleine Fehlerbereiche über eine breite Inspektionslinie hinweg zu erkennen. In Nüssen, Beeren und anderen Lebensmitteln können ca. 0,5 bis 1 mm kleine Fehler in einer Inspektionslinie von bis zu 1 m Breite entdeckt und lokalisiert werden.

Dieselbe Technik, die hier für die Lebensmittelinspektion zum Einsatz kommt, kann natürlich auch für andere Inline-Anwendungen verwendet werden. Kunststoff- und Metallrecycling sind zwei Beispiele, bei denen hyperspektrale Bildgebung in der Abfalltrennung zum Einsatz kommt.

Darüber hinaus können die Sensoren so ausgelegt werden, dass sie bei mehrfacher Installation in einer Anwendung exakt vergleichbare und wiederholgenaue Daten liefern. Ein wichtiges Merkmal, da in der Lebensmittelinspektion häufig Mehrfachinstallationen eingesetzt werden, in einer oder verschiedenen Anlagen. Die Methoden-Übertragbarkeit für jede Installation wird gewährleistet. Ein einziger Satz von Spektralbibliothek und Algorithmus kann für alle Systeme ohne erneute Kalibrierung oder Anpassung verwendet werden, um eine identische Leistung zu erzielen.

Der Mehrwert eines HSI-Systems gegenüber einer klassischen RGB-Lösung steckt in zwei Vorteilen:

Zum einen fehlt einfachen 3-Band-RGB-Systemen die Fähigkeit der „Feinsortierung“. Als Folge wird die Fehlerschwelle niedrig angesetzt, um ausreichend sichere Ergebnisse zu erhalten. Die Quote „guter“ Produkte, die aussortiert werden, ist hoch, der wirtschaftliche Schaden erheblich.

Zum anderen birgt die Gefahr, dass Verunreinigungen und Fremdstoffe den Verbraucher erreichen, ein fast unkalkulierbares Risiko in Bezug auf das Unternehmensimage und die Verbraucherpräferenzen.

Bildnachweise: Soweit nachfolgend nicht anders aufgeführt bei Headwall Photonics Inc. Titelbild/einzelne Mandeln: ©shutterstock.com/Warut Chinsai;