Bisher war Hyperspectral Imaging etwas für militärische Aufklärung oder für Anwendungen in der satelliten- oder luftgestützten Fernerkundung. In jüngerer Vergangenheit finden sich auch Anwendungen in der Landwirtschaft und Naturraum-Überwachung. Aber jetzt steht die Technik vor dem großen Schritt in den breiten industriellen Einsatz.

Moderne, bildgebende Spektroskopie- oder Hyperspectral Imaging-Systeme (HSI) bieten eine ganze Reihe neuer Untersuchungsmöglichkeiten für das Labor und zur Prozess-Überwachung. Größter Vorteil der neuen Sensoren sind die mögliche 100 %-Inspektion und der weitgehende Verzicht auf bewegliche Teile.

Funktionsweise

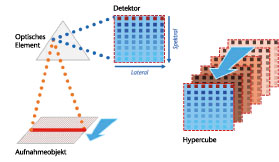

Ursprünglich hervorgegangen aus der luftgestützten (Remote-)Aufklärung, hat sich eine neue Klasse bildgebender spektroskopischer Instrumente entwickelt: Hyperspectral Imaging ermöglicht im sichtbaren und nahinfraroten Spektralbereich die schnelle Inspektion von Oberflächen, Prozessströmen und verschiedensten Produktmerkmalen. Dabei können mittlerweile Aufnahmegeschwindigkeiten von bis zu 300 Hertz realisiert werden. Die Systeme funktionieren dabei als eine Art Zeilenscanner. Über ein optisches Element – ein holographisches Gitter oder Prisma – erfolgt die Aufspaltung jedes einzelnen Pixels der Zeile in die spektralen Bestandteile (Bild 1).

Alle Einzelbilder (Frames) werden anschließend durch Software zu einem sogenannten Hypercube zusammengesetzt, der die Ortskoordinaten und die zugeordneten spektralen Daten beinhaltet. Die schnelle Erzeugung der Frames stellt hohe Anforderungen an die Datenauswertung, da neben den bekannten Möglichkeiten der Bildauswertung auch die spektralen Informationen weiterverarbeitet werden.

Stationärer Einsatz

Für den stationären Einsatz im Labor oder in einem Fertigungsprozess ist – im Unterschied zu Remote-Messungen per Satellit, Flugzeug oder Drohne – eine separate Beleuchtung notwendig. Die für spektroskopische Systeme übliche Breitband-Beleuchtung wird für beide Spektralbereiche über Halogenlampen realisiert. Bei reflektierenden Proben muss zudem auf eine homogene Ausleuchtung geachtet werden. Damit werden Reflexionen vermieden, die die Ergebnisse verfälschen oder eine Auswertung unmöglich machen können.

Durch die verfügbaren Spektralbereiche lassen sich je nach Anforderung ganz unterschiedliche Informationen gewinnen. Im sichtbaren Bereich des Lichts von 380 bis 780 Nanometern Wellenlänge sind dies vor allem Informationen zu Farbe, Fluoreszenz (bei entsprechender Anregung) und elektronischen Zuständen. So lassen sich zum Beispiel Interferenzen interpretieren und Verunreinigungen oder Fehlstellen in Produktströmen entdecken. Informationen zur chemischen Zusammensetzung und zu funktionellen Gruppen liefert der nahe Infrarotbereich von 780 bis 2500 Nanometern. Damit werden transparente Beschichtungen untersucht oder chemische Verunreinigungen aufgedeckt.

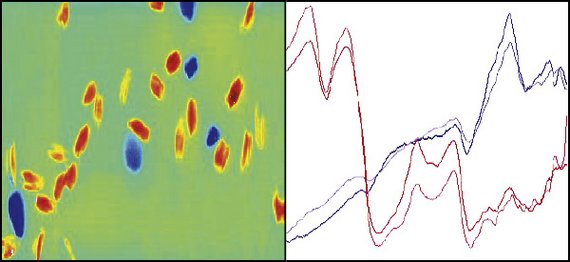

Unter diesen Voraussetzungen sind Anwendungen für die Sortierung im Prozess oder in der Qualitätskontrolle möglich. Bild 2 zeigt dies exemplarisch für die Unterscheidung von Roggenkörnern und Steinen als Verunreinigungsmaterial. Eine Ausgabe von Parametern zur gezielten Prozesssteuerung ist ebenso möglich wie die Überwachung von Grenzwerten in der Produktion. Zusätzlich können chemisch-statistische (chemometrische) Algorithmen zur Auswertung und Beurteilung der Daten genutzt werden.

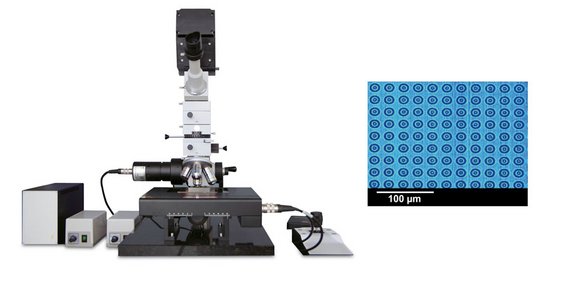

Ein Spezialfall unter den vielen möglichen Messaufbauten an Förderbändern, Verfahr-Tischen usw., ist die Verwendung eines Mikroskops als Optik am HSI-System, das ganz neue Einsatzmöglichkeiten zulässt.

Analyse von kleinen Strukturen und Schichtdicken

Die Verwendung einer Mikroskop-Optik ermöglicht dem HSI-System Strukturgrößen von einigen hundert Nanometern (im sichtbaren Spektrum) beziehungsweise wenigen Mikrometern (im kurzwelligen Infrarotbereich) sichtbar zu machen (Bild 3). Bei Verwendung eines entsprechenden Mikroskop-Tisches können Proben auch im Durchlicht untersucht werden.

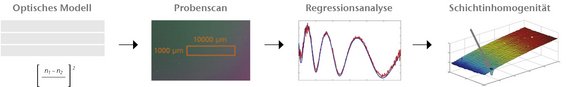

Ein weiterer Vorteil ergibt sich bei der Verwendung des Auflicht-Modus des Mikroskops. Basierend auf der gerichteten Reflexion lassen sich optische Schichtdickenbestimmungen dünner Schichten durchführen. Die Analyse basiert auf optischen Modellen, wie sie zum Beispiel auch für die ellipsometrische Auswertung eingesetzt werden. Allerdings – und hier liegt der große Vorteil dieser neuartigen Technikkombination – kann dies sehr schnell und in der Fläche erfolgen (Bild 4).

Diese Anwendungsbeispiele zeigen, dass hyperspektrale Imager auf dem besten Wege sind, sowohl klassische Bereiche der industriellen Bildverarbeitung wie Qualitätskontrolle und Sortieraufgaben zu ergänzen als auch Laboranwendungen zu erobern. Einerseits eröffnet der große Spektralbereich fast unüberschaubare Einsatzbereiche, andererseits ermöglicht HSI gegenüber herkömmlichen Technologien bedeutende Fortschritte wie Zeiteinsparungen und Effizienzsteigerungen.

Bildnachweise: Soweit nachfolgend nicht anders aufgeführt bei Fraunhofer IWS. Titelbild: Konstantin Kolosov/shutterstock.com