Bei Pulverbeschichtungen kommt es auf die Qualität der Beschichtung an. Eine Messung ihrer Dicke oder Gleichmäßigkeit ist – vor allem an kritischen Stellen – bei der Qualitätskontrolle unerlässlich. Systeme, die auf dem fotothermischen Messverfahren basieren, erschließen hier praxisgerechte Möglichkeiten, da sie sich für fast alle in- oder halbtransparenten Schichten auf allen gängigen Substraten eignen.

Messzeiten von ca. einer Sekunde erlauben zudem die direkte Einbindung in den Produktionsprozess, auch in Anwendungen, bei denen bisher keine Hundertprozent-Qualitätskontrolle möglich war. Neue fotothermische Messsysteme werden ab Werk mit der entsprechenden Kalibrierung geliefert, was den Umgang mit der Technik deutlich erleichtert.

Pulverbeschichtungen bieten viele Vorteile. So sind die Oberflächen chemisch und mechanisch sehr beständig, kleine Unregelmäßigkeiten im Untergrund lassen sich gut verdecken. Bei der Verarbeitung sind keine umweltschädlichen, brennbaren oder unangenehm riechenden Lösungsmittel notwendig und es gibt keine Abwasserprobleme. Das Verfahren ist gut automatisierbar. Separate, explosionsgeschützte Lackierräume sind nicht erforderlich.

Zudem ist keine Grundierung notwendig und pulverbeschichte Oberflächen bieten auch ohne zusätzlichen Klarlack einen hohen UV-Schutz. Meist haben die Pulverlackschichten Schichtdicken zwischen 60 und 120 μm. Abhängig von Anwendung und Oberflächenausprägung kann die Schichtdicke jedoch auch deutlich ober- oder unterhalb dieses Bereichs liegen. Typische Anwendungen gibt es viele. Klassischerweise kommen Pulverbeschichtungen sowohl bei Einzelteilen also auch bei Klein- und Großserienteilen für die Industrie und das Handwerk zum Einsatz.

Die gängigsten Untergründe sind Stahl, verzinkter Stahl und Aluminium. Hauptanwendungsgebiete sind daher beispielsweise Haushaltsgeräte oder Fassadenelemente wie Fenster oder Türen.

Ausschuss vermeiden und Energiekosten senken

Dabei ist es wichtig im Rahmen der Qualitätskontrolle die Schichtdicke zu kontrollieren, damit sie auch wirklich schützt und gleichzeitig ästhetischen Ansprüchen genügt. Am besten ist eine Inline-Prüfung bereits während des Produktionsprozesses und nicht erst am Ende. Denn so lassen sich eventuelle Fehler durch Nachbessern vor dem Einbrennen im Ofen beseitigen, sodass Ausschuss gar nicht erst entsteht.

Zudem spart es Heizenergie, wenn nur noch fehlerfrei beschichtete Produkte in den Ofen kommen. Dadurch lässt sich auch der Beschichtungsprozess optimieren, da es durchaus üblich ist, dass Schichten 10 bis 30 % dicker sind als eigentlich erforderlich, um auf der sicheren Seite zu sein. Eine Schichtdickenkontrolle reduziert also auch den Materialeinsatz beträchtlich. Und dünnere Schichten härten im Ofen schneller, was wiederum Energie einspart.

Messsysteme zur Inline-Schichtdickenkontrolle amortisieren sich deshalb oft schon nach Monaten, vor allem weil das Einhalten der optimalen Beschichtungsstärke tonnenweise Pulver im Jahr spart. Ein Hersteller von Aluminiumprofilen für Fensterrahmen konnte so beispielsweise den Pulververbrauch beim Beschichtungsvorgang um 10 % und damit um fast 30 t im Jahr reduzieren, was bei einem Pulverpreis von durchschnittlich 5 Euro pro kg einer Kostenersparnis von 150.000 Euro entspricht (Bild 1).

Fotothermisches Messverfahren

Mit dem fotothermischen Messverfahren hat Polytec jetzt auch speziell für die Schichtdickenmessung bei Pulverbeschichtungen ein solches berührungsloses System im Programm (Bild 2). Mittels Laser und Infrarotsensoren wird die Beschichtung mit einer Wiederholgenauigkeit von typischerweise +/- 1 µm bzw. +/- 3 % vom Messwert erfasst. Die messbare Schichtdicke liegt zwischen 0,2 und 500 µm.

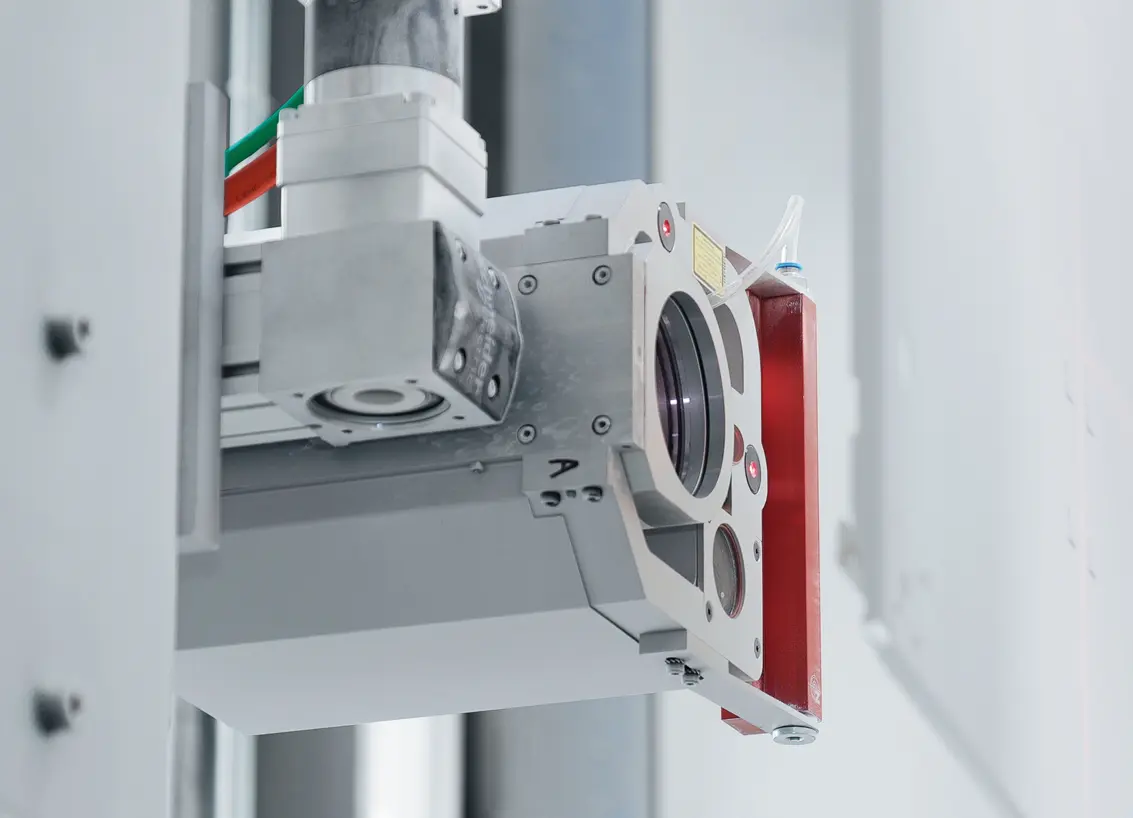

Der Messkopf (Bild 3) ist mit einer Kamera zur Objekterkennung, einem Laser zur Anvisierung der automatisch generierten Messstellen und einer Freiblaseinrichtung ausgestattet. Außerdem lassen sich mehrere Messköpfe kombinieren, wenn beispielsweise Schichtdicken von unterschiedlichen Seiten aus bestimmt werden sollen. Der Messung geht eine Formerkennung des Objekts voraus. Das sogenannte Detection Gate, das aus einem Lichtvorhang besteht, erkennt beispielsweise Aussparungen. Sie werden dann bei der Generierung der Messstellen berücksichtigt. Der in zwei Achsen verfahrbare Messkopf misst dann nur an Stellen, die auch beschichtet sind. Sein Arbeitsabstand liegt dabei zwischen 150 und 250 mm.

Die grundlegende Funktionsweise ist einfach zu verstehen: Die laserbasierte fotothermische Messung beruht auf der Erwärmung einer Probenoberfläche durch Laser-Bestrahlung. Diese Erwärmung breitet sich als Diffusionsvorgang abhängig von Material und Schichtdicke aus. Der Prüfling wird dazu an definierten Punkten vom Laser angestrahlt und aus der Wärmeantwort an den Messpunkten lässt sich mit entsprechenden Algorithmen die Schichtdicke berechnen. Das funktioniert zuverlässig selbst unter industriellen Umgebungsbedingungen. Da der Anregungs-Laser nur eine geringfügige Erwärmung von wenigen Grad Celsius erzeugt, wird weder das Objekt noch die Beschichtung während der Messung beeinflusst oder gar beschädigt.

Dabei ist das Verfahren ausgesprochen schnell. Die Messung selbst dauert weniger als eine Sekunde. Das Inline-System ist auf Epoxid- und Polyesterlacke auf metallischen, Polymer- und Komposit-Substraten sowie auf Emaille-Beschichtungen ausgelegt. Es ist sowohl in der Lage, direkt nach dem Farbauftrag zu messen als auch nach der Härtung bzw. Trocknung. Dabei kann bei unterschiedlichen Geschwindigkeiten der Lackierstraße und bei wechselnden Objekten gemessen werden.

Vorkalibriert und einfach zu integrieren

Hinzu kommt, dass die Messung auf einem physikalischen Modell basiert, das eine Vorkalibrierung des Systems entsprechend den Umgebungsbedingungen in der Applikation ermöglicht. Das heißt, Messzeiten, Distanz, Genauigkeit und Laserintensität lassen sich bereits ab Werk auf die Anwendung abstimmen, also zueinander ins passende Verhältnis setzen.

Die Kalibrierung vor Ort ist dann schnell und einfach zu realisieren. Dank der Technologie muss auch bei einem Produktwechsel nicht alles neu kalibriert werden. Die notwendigen Parameter sind bereits im Messsystem hinterlegt; Messzeiten, Distanz, Genauigkeit und Laserintensität sind auf die Anwendung abgestimmt. Ein Referenzmuster gewährt stabile Ergebnisse.

Mit Abmessungen von 120 mm Länge, 66 mm Breite und 66 mm Höhe ist der Messkopf sehr kompakt und lässt sich gut in die Produktionslinie integrieren. Einfach bedienbare Schnittstellen stehen für die Automatisierung bereit. Die Messdaten können automatisch gespeichert und archiviert werden. Auf dem übersichtlichen Bedienterminal (Bild 4) werden zudem alle Messergebnisse in Echtzeit übersichtlich angezeigt und lassen sich bei Bedarf näher analysieren.