Bei vielen Produkten kommt es auf die Qualität der Beschichtung an, zum Beispiel auf die Materialdicke, die Farbe, den Glanz oder die Anhaftung einer oder mehrerer Schichten auf einem Untergrund. Wozu auch immer diese Beschichtungen dienen, eine Messung ihrer Dicke oder Gleichmäßigkeit ist – vor allem an kritischen Stellen – bei der Qualitätskontrolle unerlässlich.

Systeme, die auf dem fotothermischen Messverfahren basieren, erschließen hier praxisgerechte Möglichkeiten, da sie sich für fast alle in- oder halbtransparenten Schichten auf allen gängigen Substraten eignen. Messzeiten von ca. einer Sekunde erlauben zudem die direkte Einbindung in den Produktionsprozess, auch in Anwendungen, bei denen bisher keine Hundertprozent-Qualitätskontrolle möglich war.

Besonders einfach lassen sich jetzt eloxierte Oberflächen prüfen. Die neuen fotothermischen Messsysteme werden ab Werk mit der entsprechenden Kalibrierung geliefert, was den Umgang mit der Technik deutlich erleichtert.

Mit der elektrolytischen Aluminium-Oxidation, dem sogenannten Eloxal-Verfahren, wird durch Umwandlung der obersten Materialschicht eine oxidische Korrosionsschutzschicht auf Aluminium-Oberflächen erzeugt. Es entsteht eine 5 bis 30 Mikrometer dünne Schicht, die tiefere Schichten so lange vor Korrosion schützt, wie keine Lücken, beispielsweise durch mechanische Beschädigung, in der Oxid-Schicht entstehen. Die Schichtdicke ist von der jeweiligen Anwendung abhängig. Egal ob es sich um eloxierte Schrauben für Automobilbau oder Luftfahrt, Kochgeschirre, Schmuck oder Datenleitungen handelt, für die Qualitätssicherung ist es unerlässlich, die Dicke oder Gleichmäßigkeit der Eloxal-Schicht zu überprüfen (Titelbild).

Die bisher üblichen Verfahren haben gravierende Nachteile: Entnimmt man z.B. Stichproben und bestimmt die Schichtdicke mittels Schnitten unterm Mikroskop, lässt sich die Schichtdicke an der Stelle zwar visuell kontrollieren, der Prüfling landet danach jedoch im Ausschuss und die Prüfergebnisse sind weder genau noch reproduzierbar. Viele Anwendungen arbeiten deshalb mit einer Widerstandsmessung. Das funktioniert nur dann gut, solange die Geometrie des Prüfobjekts den Stromfluss nicht einschränkt. Werden die Kontaktsonden zudem manuell angesetzt, sind individuelle Schwankungen der Messergebnisse vorprogrammiert. Eine hohe Reproduzierbarkeit lässt sich so nicht erreichen.

Laserbasierte fotothermische Messung: berührungslos und schnell

Das fotothermische Messverfahren des französischen Herstellers Enovasense, das Polytec jetzt auch speziell für die Schichtdickenmessung eloxierter Oberflächen im Programm hat, kennt diese Schwierigkeiten nicht. Das laserbasierte Schichtdickenmesssystem (z.B. HAKO-L) arbeitet ohne jeglichen Kontakt zum Objekt. Mittels Laser und Infrarotsensoren wird die Beschichtung aus Arbeitsabständen von 20 bis 40 mm mit einer Wiederholgenauigkeit von typischerweise +/- 1 µm bzw. +/- 3 % vom Messwert gemessen.

Die laserbasierte fotothermische Messung beruht auf der Erwärmung einer Probenoberfläche durch Laser-Bestrahlung. Diese Erwärmung breitet sich als Diffusionsvorgang abhängig von Material und Schichtdicke aus. Der Prüfling wird dazu an definierten Punkten vom Laser angestrahlt und aus der Wärmesignatur an den Messpunkten lässt sich mit entsprechenden Algorithmen die Schichtdicke berechnen. Da der Anregungs-Laser nur eine geringfügige Erwärmung erzeugt, wird weder das Objekt noch die Beschichtung während der Messung beeinflusst oder gar beschädigt. Dabei ist das Verfahren ausgesprochen schnell. Die Messung selbst dauert in der Regel weniger als eine Sekunde.

Die räumliche Auflösung ist von der Größe des Laserspots abhängig. Bei der Prüfung eloxierter Oberflächen hat der Laserstrahl einen Durchmesser von ca. 700 µm. Teile und Zonen, die bisher mit herkömmlichen Kontaktsonden nicht erreichbar waren, können dadurch jetzt sehr genau geprüft werden, auch an kritischen Stellen wie Bohrungen oder fadenförmigen Strukturen. Angeboten wird das Messverfahren entweder als By-the-Line- oder Labor-Kontrollstation (Bild 2), kann bei Bedarf aber auch direkt in die Produktionslinie integriert werden. Der Messkopf wird hier z.B. an einem Roboterarm befestigt.

Unabhängig von Objektform und -größe

Da die Messung unabhängig von Objektgeometrie und -größe ist, lässt sich die Oberflächenbeschichtung unterschiedlichster Objekte prüfen. Dank der Enovasense-Technologie muss auch bei einem Produktwechsel nicht neu kalibriert werden. Alles Notwendige ist bereits im Messsystem hinterlegt; Messzeiten, Distanz, Genauigkeit und Laserintensität sind auf die Anwendung abgestimmt. So können Formen mit Krümmungsradien bis hinunter zu 1 mm vermessen werden und man muss für die Kalibrierung kein unbeschichtetes Teil referenzieren.

Sowohl in industriellen Anwendungen als auch im Laborbereich spart das Arbeitszeit. Bei den in Bild 3 und 4 gezeigten Objekten hat das HAKO-L sowohl bei dem Schraubengewinde als auch bei dem kleinen gelochten Werkstück im Vergleich zur zerstörerischen Profilmessung und dem Wirbelstrom-Verfahren wesentlich aussagekräftigere, vor allem mit hoher Genauigkeit reproduzierbare Messergebnisse geliefert.

Mit Hilfe der Messergebnisse den Prozess optimieren

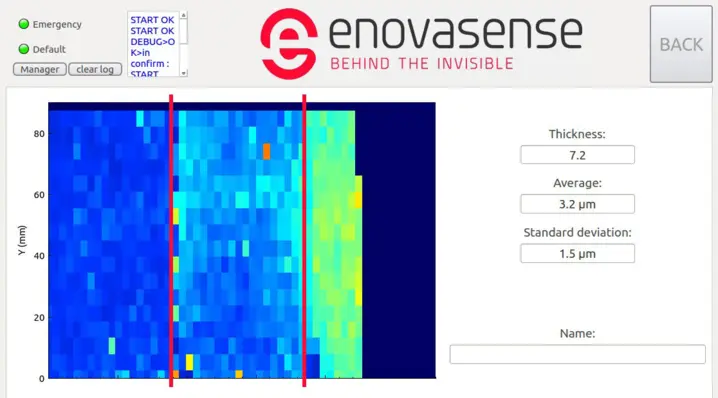

Das HAKO-L System ist mit einem 3-Achs-System ausgerüstet. Damit lassen sich komplexe Teile auf ihrer gesamten Oberfläche zur erweiterten Analyse scannen. Das ermöglicht im gleichen Arbeitsschritt eine schnelle und eindeutige Rückmeldung über die Aufteilung und Homogenität der Eloxal-Schicht an einem oder auch mehreren ausgewählten Teilen. Diese Messergebnisse lassen sich nicht nur zur Qualitätskontrolle, sondern auch zur Prozessoptimierung nutzen:

Bild 5 zeigt die Ergebnisse für drei eloxierte Teile, die sich im Eloxal-Bad an drei verschiedenen Positionen befinden. Je nach Position im Bad sind deutliche Unterschiede in der Schichtdicke zu erkennen. Eine solche Messung dauert nur wenige Minuten. Der Nutzen kann enorm sein, denn mit Hilfe der Messwerte lassen sich Prozessparameter feiner abstimmen, um die Beschichtung gleichmäßiger zu gestalten und ganz allgemein die Qualität zu verbessern. Ein Vorgehen, das sich rasch auszahlt, zumal der Umgang mit dem fotothermischen Prüfverfahren dank der Vorkalibrierung für Eloxal-Schichten einfach ist.