Hygiene ist in allen Bereichen der Lebensmittelindustrie wichtig. Besonders gilt das für Milchprodukte wie in der Joghurthabfüllung, denn sie sind sehr anfällig für Verunreinigungen durch Mikroorganismen und Pilzsporen. Diese können aus verschiedenen Quellen stammen, zum Beispiel auch aus den verwendeten Verpackungsmaterialien. Daher ist die Desinfektion der Joghurtbecher und Siegelfolien vor dem Abfüllen und Verschließen ein entscheidender Schritt in einem sicheren Produktionsprozess. Gepulstes UV-Licht ist hierfür eine praxisgerechte, umweltfreundliche Lösung. Es deaktiviert schnell und rückstandsfrei ein breites Spektrum an Mikroorganismen und Sporen. Die Systeme lassen sich zudem einfach in die Produktionsanlagen integrieren.

Traditionell verlassen sich Joghurthersteller bei der Desinfektion der Verpackungen auf eine chemische Reinigung, meist mit Wasserstoffperoxid, was sich im praktischen Einsatz auch durchaus bewährt hat. Man nimmt dabei aber auch Nachteile in Kauf. Der Chemikalieneinsatz bedeutet immer eine gewisse Umweltbelastung, Abfall lässt sich nie ganz vermeiden.

Auch der Einsatz von Dampf kann hitzeempfindliche Verpackungsmaterialien schädigen, birgt also Nachteile. Alternativen, die hier eine bessere Ökobilanz bieten, sind deshalb sowohl für die Anlagenhersteller als auch für die Hersteller von Molkereiprodukten sinnvoll, um auch in Zukunft wettbewerbsfähig zu sein.

Sauber bis Desinfektionsstufe Log 6

Eine bekannte Alternative zur Desinfektion mit Chemikalien ist die Bestrahlung mit UV-Licht. Die Wirksamkeit von Desinfektionsmaßnahmen mit UV-Strahlung hängt von der Dosis ab: Die Bestrahlungsstärke muss groß genug und die Bestrahlungszeit lang genug sein, um Mikroorganismen und Viren im gewünschten Umfang abtöten zu können. Kontinuierliche UV-Lichtbestrahlung greift zwar die DNA an, überwindet aber oft nicht deren Reparaturmechanismen, sodass nach der Verpackung die Anzahl der Keime wieder ansteigt und sich dadurch die Haltbarkeit der Milchprodukte reduzieren kann.

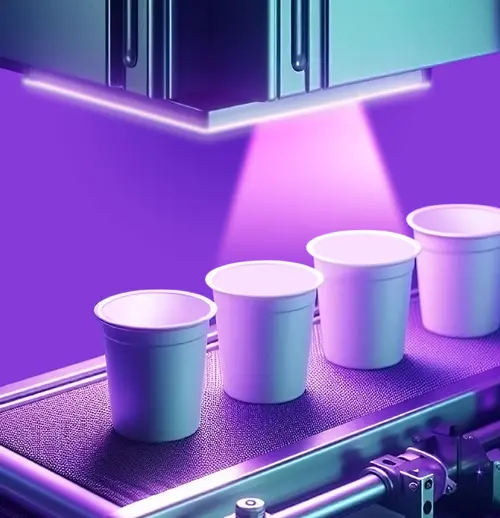

Gepulstes Xenon Licht aus dem Polytec-Programm nutzt deshalb einen anderen Ansatz (Bild 1). Es arbeitet mit kurzen, dabei aber sehr energiereichen UV-Licht-Impulsen, die praktisch alle bekannten Krankheitserreger abtöten und dabei auch die Reparaturmechanismen der DNA der Mikroorganismen zerstören. Neben der Schädigung der DNA wird das Wasser im Zellinnern verdampft und die Zellwände brechen auf.

Das Verfahren ist FDA-zugelassen und kann anwendungsabhängig Hygiene-Anforderungen bis Log 6 und mehr erfüllen. Das heißt, es werden bis zu 99,9999 % der schädlichen Bakterien, Pilze oder Viren abgetötet, was den Desinfektionsanforderungen in einem OP-Saal entspricht. Und da gepulstes Licht wenig oder gar keine Wärme erzeugt, kann es für eine Vielzahl von Materialien verwendet werden, einschließlich hitzeempfindlicher Kunststoffe.

Diese Eigenschaften machen Systeme, die mit gepulstem Licht arbeiten, ideal für die Desinfektion von Joghurtbechern vor dem Befüllen. Sie arbeiten mit hoher Produktionsgeschwindigkeit und lassen sich einfach in einer Füllmaschine, einem Fördersystem oder an anderer Stelle im Herstellungsprozess integrieren. Für unterschiedliche Anwendungsgegebenheiten sind unterschiedliche UV-Lampen und Gehäuse zu Systemen kombinierbar, deren UV-Lichtabgabe dann perfekt zur jeweiligen Anwendung passt.

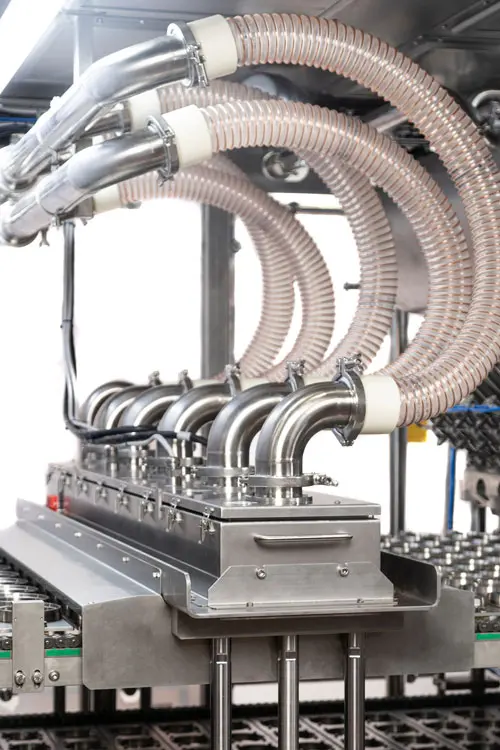

Prinzipiell kann so jeder Lebensmittelbehälter desinfiziert werden, der eine ausreichend weite Öffnung hat, einschließlich Flaschen und Dosen. Die lebensmittelechten, waschbeständigen Lampengehäuse bestehen aus Edelstahl und erfüllen die IP67- und NEMA 4X-Standards. Die Lampeneinheit lässt sich einfach an bestehende Fördersysteme anschrauben und kann so positioniert werden, dass sie die Bewegung der Verpackung auf dem Band nicht beeinträchtigt.

Anwendungsbeispiel: Lineare Becherfüllanlage

Der griechische Maschinenbauer Alfa Machine beispielsweise hat solche gepulsten Xenon-Systeme von Polytec in seinen Fill-Seal-Maschinen für Molkereiprodukte verbaut (Bild 2). Eines für die Desinfektion der Becher und eines für die Desinfektion der Siegelfolie. Die lineare Becherfüllanlage hat eine Produktionskapazität von 15.000 bis 18.000 Bechern pro Stunde, abhängig von der Viskosität des jeweiligen Produkts.

Sie eignet sich für alle flüssigen bis viskosen Lebensmittelprodukte wie Joghurt, Milchcremes, Desserts, Fertiggerichte, Butter oder Streichkäse. Dabei bietet die gepulste UV-Technologie eine hohe Spitzenenergie für eine effiziente Dekontamination von Bechern und ihren Deckeln bis zu Log 4, das heißt es werden bis zu 99,99 % der vorhandenen Mikroorganismen zuverlässig abgetötet.

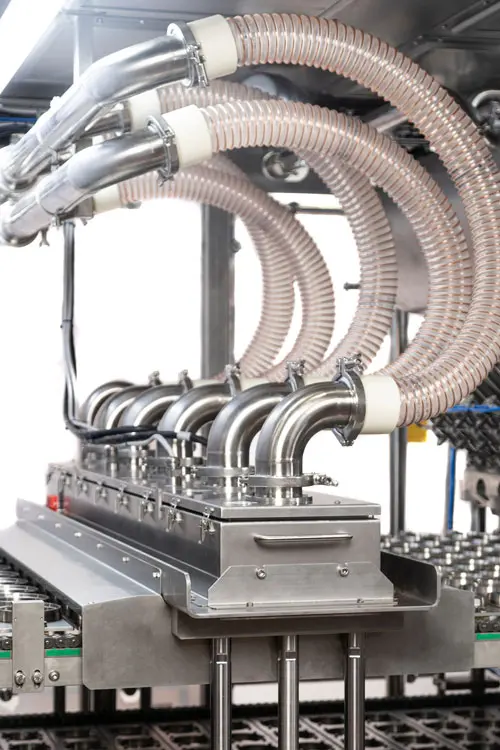

Für die Desinfektion wird jeder Becher mit UV-Impulsen bestrahlt. Die Lampe ist über dem Förderband angeordnet, sodass jeweils 10 Becher gleichzeitig behandelt werden (Bild 3). Das dauert nicht länger als 0,5 bis 1 s und die Desinfektion hält so ohne Weiteres mit der hohen Produktionsgeschwindigkeit Schritt.

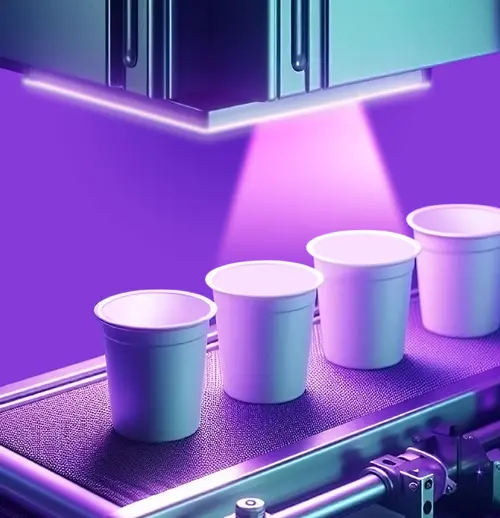

Auch die Siegelfolie für den Verschlussdeckel wird auf gleiche Weise und ebenfalls mit hoher Geschwindigkeit von mikrobiologischen Verunreinigungen befreit. Hierfür ist die zweite UV-Lampe nach der Folienzuführung in der Anlage integriert (Bild 4).

Die Lampen arbeiten bei hohem Wirkungsgrad sehr effizient, das Verfahren benötigt deshalb weniger Energie als konventionelle Desinfektionslösungen. Die Kühlung der Lampen sorgt dafür, dass die Molkereiprodukte bei Durchlaufen der Desinfektion keine Wärme abbekommen und das dichte, abwaschbare Lampengehäuse aus Edelstahl lässt sich bei Bedarf einfach mit dem Dampfstrahl reinigen. Zudem ist das Desinfektionssystem ausgesprochen benutzerfreundlich, leicht zu bedienen und reduziert damit die Komplexität der Betriebsabläufe. Der Anwender hat keinen Abfall zu entsorgen, erspart sich das Handling mit Chemikalien und chemische Rückstände sind ebenfalls kein Thema mehr.

Hygiene is crucial across all areas of the food industry. This is especially true for dairy products like yogurt, which are highly vulnerable to contamination by microorganisms and mold spores. These can come from various sources, including the packaging materials used. Therefore, disinfecting yogurt cups and sealing foils before filling and sealing is a critical step in a safe production process. Pulsed UV light offers a practical, eco-friendly solution for this. It quickly and residue-free deactivates a wide range of microorganisms and spores. The systems are also easy to integrate into existing production lines.

Traditionally, yogurt manufacturers rely on chemical cleaning for packaging disinfection, most commonly using hydrogen peroxide—a method that has proven effective in practice. However, this approach comes with drawbacks. The use of chemicals always involves some environmental impact, and waste generation is unavoidable.

Likewise, steam disinfection can damage heat-sensitive packaging materials, presenting additional challenges. Therefore, alternatives with a better environmental footprint are beneficial for both equipment manufacturers and dairy producers to remain competitive in the future.

Cleanliness up to Log 6 disinfection level

A well-known alternative to chemical disinfection is UV light irradiation. The effectiveness of UV disinfection depends on the dose: the intensity must be high enough and the exposure time long enough to deactivate microorganisms and viruses as required. Continuous UV exposure can damage microbial DNA, but often fails to overcome natural repair mechanisms. As a result, germ counts may rise again after packaging, potentially reducing the shelf life of dairy products.

Pulsed xenon light from Polytec uses a different approach (Figure 1): it emits short but extremely high-energy UV light pulses that kill virtually all known pathogens and also destroy the DNA repair mechanisms of microorganisms. In addition to damaging DNA, the water inside the cells evaporates, causing the cell walls to rupture.

The method is FDA-approved and, depending on the application, can meet hygiene standards up to Log 6 and beyond—eliminating up to 99.9999% of harmful bacteria, fungi, or viruses, matching the disinfection level of an operating room. Since pulsed light generates little to no heat, it is suitable for a wide range of materials, including heat-sensitive plastics.

These properties make pulsed light systems ideal for disinfecting yogurt cups before filling. They operate at high production speeds and can be easily integrated into filling machines, conveyor systems, or other points in the production process. Depending on the application, different UV lamps and housings can be combined into systems whose UV output is precisely tailored to the specific use case.

In principle, any food container with a sufficiently wide opening can be disinfected this way, including bottles and cans. The food-safe, washable lamp housings are made of stainless steel and meet IP67 and NEMA 4X standards. The lamp unit can be easily mounted to existing conveyor systems and positioned so that it does not interfere with the movement of packaging on the line.

Application Example: Linear Cup Filling System

Greek machine manufacturer Alfa Machine has integrated Polytec’s pulsed xenon systems into its Fill-Seal machines for dairy products (Figure 2)—one system for disinfecting the cups and another for the sealing foil. The linear filling line has a production capacity of 15,000 to 18,000 cups per hour, depending on the product's viscosity.

It is suitable for all liquid to viscous food products such as yogurt, dairy creams, desserts, ready meals, butter, or spreadable cheese. The pulsed UV technology delivers high peak energy for effective decontamination of cups and lids, achieving up to Log 4 disinfection—eliminating up to 99.99% of microorganisms reliably.

Each cup is disinfected with UV pulses. The lamp is positioned above the conveyor belt, treating 10 cups simultaneously (Figure 3). This takes only 0.5 to 1 second, easily keeping up with the high production speed.

The sealing foil for the lid is disinfected in the same way and at high speed. The second UV lamp is integrated after the foil feeder in the system (Figure 4)

The lamps operate with high efficiency, using less energy than conventional disinfection methods. Cooling ensures dairy products don’t heat up during disinfection, and the stainless steel, washable lamp housing can be easily cleaned with steam if needed. The system is user-friendly and simple to operate, reducing operational complexity. Users avoid waste disposal, chemical handling, and chemical residues altogether.