Die steigende Beanspruchung von Infrastrukturbauwerken sorgt zunehmend für die Herausforderung, den Bauwerksbestand im Hinblick auf die Sicherheit und die daraus resultierende Restnutzungsdauer zu untersuchen und zu bewerten. Um die Tragsicherheit und Gebrauchstauglichkeit gewährleisten zu können, sind zuverlässige, technisch gut umsetzbare und trotzdem ökonomische Lösungen zur messtechnischen Überwachung nötig. Dies ist die zwingende Voraussetzung, um in sinnvoller Art und Weise Informationen über Schädigungsprozesse und aktuelle Bauwerkseigenschaften zu erhalten.

Ein messtechnisches Lösungsmodell eines modalbasierten Monitoring Systems für Brückenüberbauten wird am KIT (Karlsruher Institut für Technologie), Institut für Massivbau und Baustofftechnologie Abteilung Massivbau im Rahmen des ZIM-Kooperationsprojektes „Entwicklung einer Systematik zur modalbasierten Schädigungsanalyse und Überwachung von Brückenüberbauten“ entwickelt. Brücken weisen bei Anregung, wie alle Strukturen, ein charakteristisches Schwingverhalten auf, welches durch modale Parameter wie Eigenfrequenzen und Eigenformen beschrieben werden kann.

Die grundlegende Überlegung für ein modalbasiertes Monitoring System ist, dass Schädigungsprozesse einhergehen mit Steifigkeitsveränderungen der Struktur, die wiederum zu messbaren Veränderungen in den modalen Parametern führen. Die modalen Parameter, Eigenfrequenzen und Eigenformen können messtechnisch erfasst und charakterisiert werden, um fundierte Informationen über den Brückenzustand, deren Tragfähigkeit und die Restnutzungsdauer zu gewinnen.

Aufbau

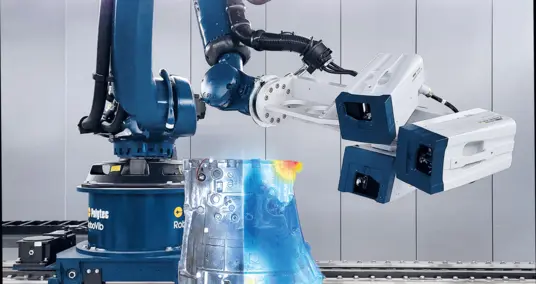

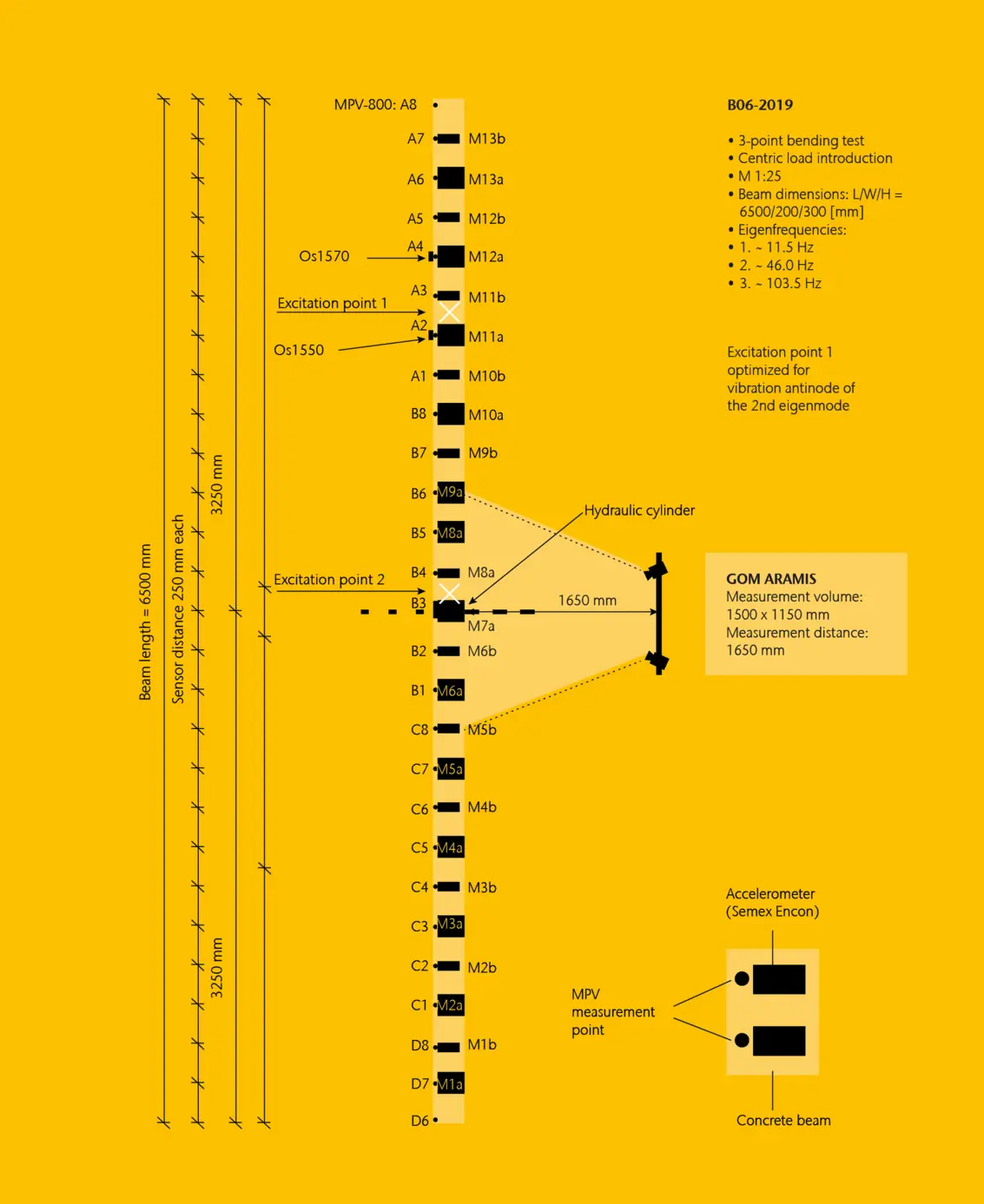

Für die experimentelle Überprüfung und Erprobung eines modalbasierten Monitoring Systems wurden Bauteilversuche in der Materialprüfung und Forschungsanstalt Karlsruhe unter der Leitung von Mareike Kohm durchgeführt. Ein 6,5 m langer Stahlbetonbalken, der beidseitig gelenkig gelagert wurde, diente als Brückenersatzmodell. Der Stahlbetonbalken war zu Beginn des Experiments noch intakt und wurde im Laufe der Untersuchungen durch einen weggesteuerten Kraftzylinder schrittweise geschädigt, (Abbildung 1). Durch die zentrische Biegezugbelastung des Stahlbetonbalkens kam es zu einer zunehmenden Rissbildung, die zur Auswertung manuell und mit dem optischen Messsystem GOM Aramis dokumentiert wurde.

Zur messtechnischen Erprobung und Verifikation der modalen Parameter wurden an 25 Messstellen die Beschleunigungs-Zeitverläufe mit MEMS-basierten Beschleunigungsaufnehmern der Firma Semex-Engcon aufgenommen. Um die messtechnischen Ergebnisse der Beschleunigungsaufnehmer zu überprüfen und zu verifizieren, kam mit 27 Messköpfen an vier Optikeinheiten, für die gleichen 25 Messstellen und zwei zusätzliche Messstellen an den Auflagerachsen, das MPV Multipoint Vibrometer von Polytec zum Einsatz.

Das MPV misst Schwingungen berührungslos und basiert auf dem Prinzip der Laser-Doppler-Vibrometrie. Jede Optikeinheit des MPV enthält acht Messköpfe, die simultan Messdaten erfassen können. Auf diese Weise ist das MPV insbesondere für nicht-wiederholbare Ereignisse, wie bei Schädigungen, einsetzbar. Zudem wurden zwei Fabry-Perot Fasersensoren (OS) von Luna Technologies (Vertrieben durch Polytec) als Beschleunigungsaufnehmer zur zusätzlichen Überprüfung der Messdaten verwendet.

Angeregt wurde der Balken an zwei Positionen mit einem einfachen manuellen Gummihammer. Die Ermittlung der modalen Parameter erfolgte anschließend mit Hilfe der Frequency Domain Decomposition Methode. Diese Methode gehört zu den Verfahren der Operational Modal Analysis, bei der die modalen Parameter allein auf Basis der Antwortschwingungen der Struktur geschätzt werden.

Auf diese Weise müssen die Erregungskräfte nicht messtechnisch erfasst werden. Übertragen auf reale Brückenbauwerke bedeutet dies, dass die natürlichen nicht messbaren Erregungsquellen wie z.B. Verkehr, Wind und Mikrobeben genutzt werden können und es somit zu keiner Beeinträchtigung des Verkehrs während der Monitoringmaßnahme kommt.

Auf Abbildung 1 und 2 ist die Positionierung der Sensoren auf dem Stahlbetonbalken zu sehen.

Die 27 MPV-Messköpfe waren auf die Oberseite des Stahlbetonbalkens ausgerichtet (Abbildungen 1 und 2) und an mehreren zusammengesetzten Bosch-Profilen befestigt. Alle 27 Messköpfe der vier Optikeinheiten liefen im 1D-Betrieb. Die OS waren an zwei seitlichen Messstellen auf Höhe der MEMS-Sensoren befestigt. Für den Vergleich und die Verifikation der MEMS mit dem MPV-System mussten alle Messpunkte für jedes System synchron erfasst werden. Genau für diese Aufgabenstellung wurde das MPV Multipoint Vibrometer entwickelt, das dank der synchronen Messdatenerfassung bis zu 48 Kanäle gleichzeitig erfassen kann.

Versuchsdurchführung

Mit den drei Messsystemen MPV, MEMS und OS wurden bei einer definierten Triggerschwelle zehn Messungen pro Position aufgenommen. Die Messzeit betrug 15 s, um das Abklingen der Schwingung im Zeitbereich zu erfassen. Die erste Messreihe pro Anregungspunkt (Pos1 und Pos2) erfolgte vor der ersten Belastung durch den Kraftzylinder. Diese Messung wurde als ungeschädigter Referenzzustand angesehen und wird im weiteren Verlauf als BE00 bezeichnet. Nach jeder gesamten Messreihe an beiden Anregungspositionen wurde der Stahlbetonbalken mit einem Kraftzylinder, der sich in der Mitte des Versuchsbalkens befand, be- und wieder entlastet. Die Anregung des Versuchsbalkens mit dem Gummihammer erfolgte immer im entlasteten Zustand. So wurden 16 Belastungsstufen bis zum Versagen des Stahlbetonbalkens aufgenommen.

Auswertung der Eigenfrequenzen zwischen Vibrometerdaten und MEMS-Sensorik mittels Frequency Domain Decomposition (FDD) Methode

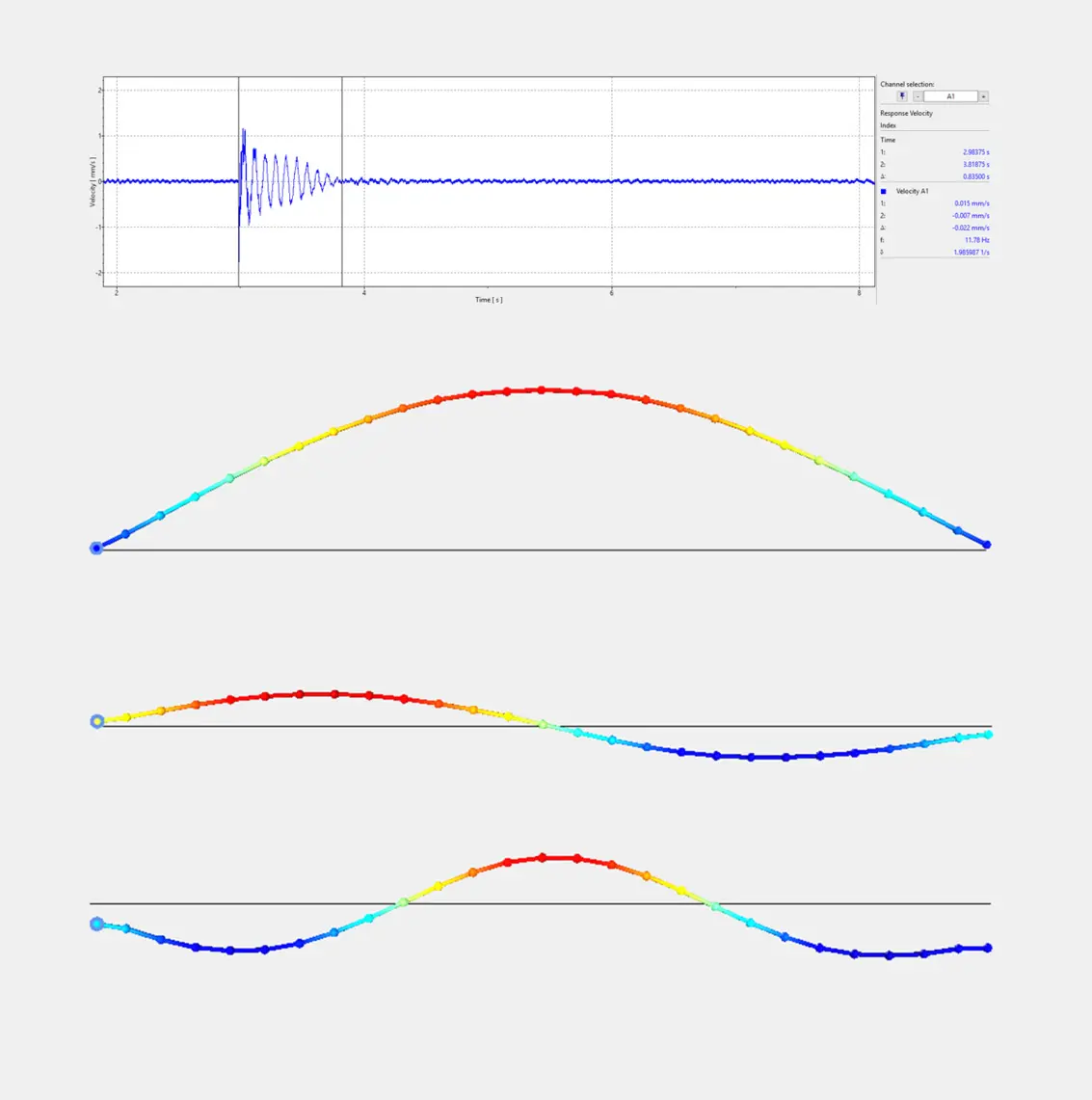

Mit dem MPV konnten schon zu Beginn nach der ersten Messung (BE00: Messung im unbeschadeten Zustand) sowohl die Messdaten im Zeit- als auch im Frequenzbereich mit den Resonanzfrequenzen und den dazugehörigen Schwingformen in der MPV-Software grafisch angezeigt werden. Mit den anderen beiden Messsystemen war eine grafische Anzeige der Antwortspektren und der Eigenformen vor Ort nicht möglich. Diese konnten erst im Nachhinein ausgewertet werden. Auf Abbildung 4 ist für BE00 die Zeitmessung zu sehen. Abbildung 5, 6 und 7 zEigen für BE00 die erste bis dritte Eigenform (1. Eigenfrequenz 11 Hz, 2. Eigenfrequenz 45 Hz, 3. Eigenfrequenz 92 Hz).

Fazit

Insgesamt sind keine signifikanten Unterschiede zwischen den drei Sensorarten festzustellen. Damit konnte das MPV Multipoint Vibrometer als Verifikationsinstrument die Ergebnisse der MEMS-Sensoren (Monitoring System) bestätigen. Die berührungslose Messmethode eines Multipoint Laservibrometers ermöglicht dabei eine flexible Anordnung der Messpunkte ohne dabei Einfluss auf die Messung selbst auszuüben für die Erfassung der Strukturdynamik.

Weitere Informationen finden Sie auch in der Applikationsnote "Validierung an Brückenüberbauten"