Wir unterhielten uns mit Prof. Dr. Albert Weckenmann von der Universität Erlangen-Nürnberg über die Grenzen der taktilen Oberflächenmesstechnik und die Chancen berührungsloser Verfahren.

Genau wie Polytec stammen Sie aus Waldbronn. Könnte man sagen, dass der Ort bekannt ist für seine Messtechnik-Expertise?

Das ist eine schöne Frage zum Einstieg. Nun, wir arbeiten beide daran, Waldbronn als Nucleus für Messtechnik bekannt zu machen. Waldbronn wurde durch die Ansiedlung von Polytec als Wiege hochwertiger Messtechnik bekannt. Als ich meine Entscheidung traf, mich intensiv der Messtechnik zu widmen, musste ich noch „auswandern“, um Gleichgesinnte zu treffen und um die richtige fachlich-wissenschaftliche Umgebung zu finden.

Heute stellt Polytec eine Art Inkubator für Berufsanfänger dar und ist gleichzeitig ein aufblühendes Unternehmen, das unserem Nachwuchs einerseits zeigt, wie erfolgreich man mit Messtechnik sein kann und andererseits auch, wie interessant optische Messtechnik ist.

So kann man sicher sagen, dass Waldbronner Atmosphäre global erfolgreiches Klima bietet, das die Messtechnik zumindest begünstigt und für Interessierte tolle Perspektiven bietet. Man muss heute nicht mehr „auswandern“, um sein Glück in Messtechnik zu machen.

In der herstellenden Industrie werden die meisten Oberflächen noch taktil überprüft, obwohl optische Methoden zusätzliche Vorteile bieten. Wieso wird die industrielle Oberflächenmesstechnik immer noch von taktilen Verfahren dominiert? Was muss getan werden, um die Akzeptanz optischer Methoden zu steigern?

Das hat zum einen geschichtliche Gründe: In der Zeit des ersten Definierens von Oberflächenkenngrößen um die Mitte des vergangenen Jahrhunderts schwor die Fachwelt auf taktile Verfahren. Andere waren nicht verfügbar. Es gab damals weder Optoelektronik noch Computer. Man kann für die Spezifikation von Werkstückoberflächen nur solche Messgrößen definieren, in Normen festlegen und auf technischen Zeichnungen eintragen, für die Messgeräte verfügbar sind.

Doch dann entwickelte sich die Technik weiter, sowohl was die Anforderungen an die Oberflächen angeht, als auch was die Fertigungsverfahren betrifft und auch was die Messmethoden angeht. Wenn jetzt wohldefinierte und verbreitete genormte Kenngrößen geändert werden, muss die gesamte Kette von Normung über Konstruktion, Fertigung, Qualitätssicherung bis zur Messtechnik und der Interpretation der Ergebnisse mitziehen.

Praktisch alle mit Spezifikation, Fertigung und Qualitätssicherung befassten Werker, Techniker und Ingenieure müssen umgeschult werden und es entsteht die Frage nach der Gültigkeit der „alten“ technischen Zeichnungen. Man erkennt sehr schnell, die sehr konservative Einstellung der Fertigungsmesstechniker hat seinen Grund.

Dies führt dazu, dass optische Verfahren der Oberflächenmesstechnik sehr bedächtig und zögerlich eingeführt werden. Die Akzeptanz lässt sich nur in Maßen steigern. Eine Beschleunigung ist nur durch Maßnahmen möglich, die auf Überzeugung ausgerichtet sind und Akzeptanz fördern. Doch das bedeutet wiederum Aufwand auf Messen, in Druckschriften, Messbeispielen, Gesprächen, Schulungskursen und andere mehr.

Was sagen Sie als Experte: Von welchen Vorteilen der optischen Oberflächenmesstechnik profitiert der Anwender am meisten?

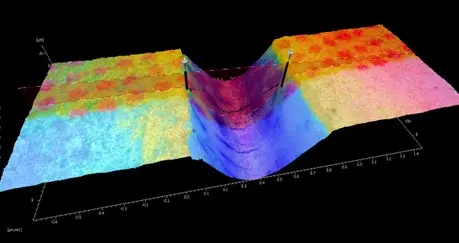

Von der schnellen, flächenhaften Anwendung und Erfassung der dreidimensionalen Topografie mit extrem hoher Punktdichte. Allerdings muss dann auch die Auswertung dafür geeignet sein, die zu erwartende Funktionsfähigkeit der erfassten Oberfläche zu ermitteln. Und an letzterem mangelt es heute häufig.

Die meisten Erfahrungen hat die Industrie bisher mit taktilen Techniken gesammelt, deshalb wollen die Anwender die herkömmliche mit der neuen vergleichen. Ein direkter Abgleich ist aber nicht immer möglich. Können Sie etwas zu den Umständen sagen, die benötigt werden, um die beiden unterschiedlichen Technologien zu vergleichen?

Man sollte gar nicht erst versuchen, die Ergebnisse miteinander zu vergleichen. Der Vergleich hinkt in jedem Falle. Was will man eigentlich mit dem Messergebnis anfangen? Wenn man die zu erwartende Funktionsfähigkeit ermitteln will, dann taugen viele der genormten Kennwerte wie etwa Ra, Rq, Rz und andere kaum dazu.

Doch kann und sollte man nicht das Ziel haben, die taktile Messtechnik zu ersetzen. Dort wo sie eingeführt ist, wird sie weiter angewandt werden. Sinnvoller ist es, die vielfältigen Vorteile der optischen Erfassung für neue Anwendungen zu nutzen und die rechnergestützte Auswertung so zu erweitern, dass man den Grad der zu erwartenden Funktionsfähigkeit vorhersagen kann.

Es existieren verschiedene optische Verfahren, um die Oberflächengüte zu überprüfen. Jede hat ihre Vor- und Nachteile. Schlussendlich wollen die Anwender mit den Messergebnissen ihren Prozess oder ihr Produkt charakterisieren. Was ist Ihrer Meinung nach ein Messergebnis, das den Anwender zufrieden stellt?

Messungen der Oberfläche werden unter zwei Hauptzielen durchgeführt. Das eine ist zur Vorhersage der Funktionsfähigkeit (genauer: Grad der Erfüllung der Funktionsforderung) und das andere ist zur Korrektur des Fertigungsprozesses. Wenn die Messung die erwartete und benötigte Information mit der notwendigen Genauigkeit, unter den herrschenden Umgebungsbedingungen und in der für die Prozessführung erforderlichen Zeitspanne liefert, dann ist der Anwender zufrieden.

Die Oberflächenmesstechnik von Polytec basiert auf der Weißlicht-Interferometrie. Im Vergleich zu anderen Methoden erfassen die TopMap-Systeme große Messfelder mit einer hohen vertikalen Auflösung. Vor allem dort, wo es um die funktionsorientierte Charakterisierung von Oberflächen geht, müssen die Messergebnisse schnell zur Verfügung stehen. Sie sind Vorreiter in diesem Bereich. Welche anderen Aspekte sind für den Anwender von Bedeutung?

"Der Anwender muss das für seine Messaufgabe am besten geeignete Verfahren auswählen."

Dabei fließen vielerlei Parameter in eine solche Entscheidung ein: Wo am Werkstück soll was gemessen werden – Material, Funktion der Oberfläche, Herstellverfahren, Parameter des Herstellprozesses, angestrebte Topografie, Umgebungsbedingungen, Integration in Netzwerke, Verknüpfung mit Industrie 4.0-Strukturen und viele andere mehr.

Der Anwender sollte sich in jedem Falle vor der Messung Gedanken machen, ob überhaupt gemessen werden muss und wie der Messaufwand gering gehalten werden kann. Nur das, was auch weiterverarbeitet wird, für die Dokumentation zwingend vorgeschrieben oder beim Auftreten von Reklamationen oder Haftungsansprüchen benötigt wird, braucht gemessen zu werden. Wenn man mit dem Messergebnis nichts anfängt, kann man es sich sparen!

Obwohl es schon vielversprechende Ergebnisse auf Mikro- und Nanometer-Ebene gibt, versucht die Industrie immer noch Methoden von der Makro- auf die Mikro-Ebene zu übertragen. Was sagen Sie als Experte zur Zukunft von GPS (Geometrische Produkt Spezifikationen und Verifikation) zu diesem Problem?

Das Tolerierungssystem GPS wird auch in der Zukunft unbedingt benötigt werden; wir haben doch nicht nur Mikro-Nano-Teile! Für die Mikro- und Nanotechnologie (z.B. nanometeraufgelöst strukturierte Oberflächen) müssen allerdings konstruktive gestalterische Lösungen bzw. ein mit GPS verträgliches Spezifikationssystem oder ein neues Tolerierungssystem neu erfunden werden. Ein einfaches Verkleinern oder Miniaturisieren der Prozesse und der Kenngrößen dürfte – wenn man die Gesetze der Physik beachtet – nicht ausreichen, weil physikalische Grundlagen-Aspekte anderes verlangen.

Zum Beispiel sind die im Makrobereich vorwiegend eingesetzten Rotationsbewegungen im Nanobereich nicht mehr anwendbar, vielmehr kommen zunehmend elastische Torsions- und Biegebewegungen zum Einsatz; dies zwingt zu neuen Denkweisen für das Verwirklichen von Funktionsforderungen und die Gestaltung von Komponenten.

Wie sieht Ihrer Meinung nach die Zukunft für die optische Oberflächenmesstechnik aus?

Die Anwendung der optischen Oberflächenmesstechnik wird zwar stetig, aber langsam zunehmen.

"Optische Messtechnik wird die taktile Oberflächenmesstechnik nicht verdrängen, sondern ergänzen."

Die Messprinzipien und darauf aufbauende Messverfahren sind zu leistungsfähigen und anforderungsgerechten einsetzbaren Messgeräten entwickelt worden und stellen eine solide Basis dar für Weiterentwicklungen bzw. Anpassungen an die Aufgabenstellungen.

Optische Messtechnologie wird künftig zunehmend unter anderem für die Mikro/Nanotechnologie eingesetzt werden. Nach der Entwicklung der bereits auf hohem Stand befindlichen Geräte muss nun ein Schwerpunkt auf die Auswertung gelegt werden. Nach funktionsorientierter Spezifikation der Größen muss für die Verifikation der gefertigten Bauteile Neues für die Bewertung der Bauteile geschaffen werden.

Niemand wird künftig Zahlenfriedhöfe betrachten wollen. Das vorhandene Wissen um das Zustandekommen der Funktionsfähigkeit eines Bauteils muss so aufbereitet werden, dass als erweitertes Messergebnis der Grad der Funktionsfähigkeit ausgegeben wird.

Und last but not least: Auch die Messtechnik muss künftig Industrie 4.0 als auch AMP 2 tauglich sein. Eine Herausforderung für alle Unternehmen, ganz besonders aber für die qualitätssichernd orientierten Bereiche.

Ich wünsche Polytec ein glückliches Händchen und allzeit die richtigen Ideen, dieser Herausforderung zu begegnen. Die Umgebung von Waldbronn, zu der ja auch das KIT in Karlsruhe und in geringfügig weiterer Entfernung die Universität Stuttgart mit jeweils engagierten und ehrgeizigen Einrichtungen sowie vielfältige produzierende Unternehmen der Region gezählt werden können, ist ein exzellentes Umfeld, um auch den Herausforderungen der Zukunft gewachsen zu sein.

Prof. Dr. Weckenmann, vielen Dank für das Gespräch. Wir wünschen Ihnen viel Erfolg für die Zukunft.